1.Introduzione agli azionamenti in CA (azionamenti a frequenza variabile) Nel regno del moderno controllo industriale e......

LEGGI DI PIÙAzionamenti a frequenza variabile (VFD): una guida completa

Inntroduzione agli azionamenti a frequenza variabile (VFD)

Nel panorama industriale odierno, l'ottimizzazione del consumo energetico, il miglioramento del controllo operativo e l'estensione della durata delle apparecchiature sono obiettivi fondamentali per le aziende di vari settori. Alla base del raggiungimento di questi obiettivi, in particolare per quanto riguarda i sistemi a motore, c'è un sofisticato dispositivo elettronico noto come Variable Frequency Drive (VFD).

1.1 Che cos'è un azionamento a frequenza variabile (VFD)?

Un azionamento a frequenza variabile (VFD), comunemente indicato anche come azionamento a frequenza regolabile (AFD), azionamento a velocità regolabile (ASD) o inverter, è un dispositivo elettronico progettato per controllare la velocità e la coppia di un motore CA variando la frequenza e la tensione di ingresso del motore. A differenza dei tradizionali avviatori motore che accendono o spengono semplicemente un motore alla massima velocità, un VFD fornisce un controllo preciso e continuo sulla velocità di rotazione del motore, consentendogli di funzionare solo alla velocità necessaria per una determinata applicazione. Questa capacità deriva dal principio fondamentale secondo cui la velocità di un motore a induzione CA è direttamente proporzionale alla frequenza della tensione applicata.

1.2 perché i VFD sono importanti?

L'importanza dei VFD nelle moderne applicazioni industriali e commerciali non può essere sopravvalutata. La loro importanza deriva da diversi vantaggi chiave che offrono:

- Efficienza energetica: Questo è forse il motivo più convincente per l’adozione del VFD. Molti processi industriali, come pompe e ventilatori, spesso funzionano al di sotto della loro capacità massima. Senza un VFD, questi motori funzionerebbero alla massima velocità, consumando energia eccessiva. Consentendo di adattare con precisione la velocità del motore ai requisiti di carico, i VFD possono ridurre significativamente il consumo di energia, con conseguente notevole risparmio sui costi e una minore impronta di carbonio.

- Ottimizzazione del processo: I VFD consentono la messa a punto di processi che richiedono velocità variabili, come la miscelazione, il trasporto o il pompaggio. Ciò porta a una migliore qualità del prodotto, a una riduzione degli sprechi e a una maggiore efficienza operativa complessiva.

- Stress meccanico ridotto e durata prolungata dell'apparecchiatura: L'avvio di un motore CA direttamente attraverso la linea può creare elevate correnti di spunto e shock meccanici, con conseguente usura del motore e dei macchinari collegati. I VFD forniscono una funzione di "avvio graduale" e "arresto graduale", aumentando e diminuendo gradualmente la velocità del motore. Ciò riduce lo stress meccanico su ingranaggi, cinghie, cuscinetti e sul motore stesso, prolungando così la durata dell'intero sistema.

- Costi di manutenzione inferiori: Con uno stress meccanico ridotto e un funzionamento più controllato, la frequenza di manutenzione e riparazione dei motori e delle apparecchiature associate può essere notevolmente ridotta.

1.3 Componenti di base di un VFD

Sebbene i VFD siano disponibili in varie configurazioni e complessità, tutti condividono un'architettura fondamentale che comprende tre fasi principali:

- Raddrizzatore: Questo è lo stadio di ingresso del VFD. Converte la corrente alternata (CA) in ingresso dalla rete principale in corrente continua (CC). Tipicamente, questa fase utilizza un raddrizzatore a ponte composto da diodi.

- Bus CC (collegamento CC): Questa fase intermedia immagazzina la potenza CC prodotta dal raddrizzatore. Solitamente è costituito da condensatori che attenuano la tensione CC pulsante proveniente dal raddrizzatore, fornendo una tensione CC stabile alla sezione dell'inverter. Questo bus CC funge da serbatoio di energia, contribuendo a mantenere una tensione costante.

- Invertitore: Questo è lo stadio di uscita del VFD. Prende l'energia CC dal bus CC e la converte nuovamente in alimentazione CA a frequenza e tensione variabile, che viene quindi fornita al motore. Lo stadio inverter utilizza in genere transistor bipolari a gate isolato (IGBT) o altri dispositivi a semiconduttore di potenza che vengono accesi e spenti rapidamente per creare una forma d'onda CA sintetizzata.

Questi tre componenti principali lavorano di concerto per ottenere il controllo preciso sulla velocità e sulla coppia del motore che definisce la funzionalità di un azionamento a frequenza variabile.

2. Come funziona un VFD

Comprendere la "scatola nera" di un VFD rivela un'elegante interazione di elettronica di potenza che trasforma l'alimentazione CA a frequenza fissa in alimentazione CA a frequenza variabile controllata con precisione. Il funzionamento può essere suddiviso in tre fasi principali, culminanti nella sofisticata tecnica della modulazione di larghezza di impulso (PWM).

2.1 Stadio raddrizzatore: conversione da CA a CC

Il viaggio della potenza attraverso un VFD inizia nella fase del raddrizzatore. La rete elettrica industriale o commerciale fornisce generalmente corrente alternata (CA) a una tensione e frequenza fisse (ad esempio, 230 V/400 V, 50 Hz/60 Hz). La funzione principale del raddrizzatore è convertire l'energia CA in ingresso in energia a corrente continua (CC).

I VFD più comuni utilizzano a raddrizzatore a ponte di diodi . I diodi sono dispositivi a semiconduttore che consentono alla corrente di fluire in una sola direzione. Disponendo sei diodi in una configurazione a ponte, la forma d'onda di ingresso CA viene effettivamente "rettificata" in una tensione CC pulsante. Per l'ingresso CA trifase, viene utilizzato un raddrizzatore a ponte a onda intera, che converte sia la metà positiva che quella negativa di ciascun ciclo CA in una tensione CC positiva. L'uscita del raddrizzatore è una serie di impulsi di tensione CC che, sebbene siano corrente continua, non sono ancora uniformi.

2.2 Bus DC: filtraggio e accumulo di energia

Dopo lo stadio raddrizzatore, la tensione CC pulsante fluisce nel bus CC (spesso chiamato collegamento CC). Questa fase ha due scopi fondamentali:

- Filtraggio e smussamento: I componenti principali del bus CC sono di grandi dimensioni condensatori . Questi condensatori agiscono come filtri, assorbendo le increspature e le fluttuazioni della tensione CC raddrizzata. Si caricano durante i picchi degli impulsi di tensione e si scaricano durante gli avvallamenti, livellando efficacemente la corrente continua pulsante in una tensione continua molto più stabile e quasi costante. Questa tensione continua costante è essenziale per il funzionamento pulito ed efficiente del successivo stadio inverter.

- Stoccaggio energetico: I condensatori nel bus CC fungono anche da riserva di energia. Possono immagazzinare temporaneamente energia, il che è particolarmente utile durante i cambiamenti dinamici del carico sul motore o gli abbassamenti temporanei della tensione CA in ingresso. Questa energia immagazzinata garantisce un'alimentazione continua e stabile all'inverter, contribuendo alle robuste prestazioni del VFD.

In alcuni VFD più grandi o più avanzati, il bus CC potrebbe anche incorporare induttori per migliorare ulteriormente il filtraggio e ridurre la distorsione armonica.

2.3 Stadio inverter: conversione da CC a CA

Il cuore della capacità di controllo del motore del VFD risiede nello stadio inverter. Qui, la tensione CC stabile proveniente dal bus CC viene riconvertita in potenza CA a frequenza e tensione variabile, che viene quindi alimentata al motore.

L'inverter è generalmente costituito da una serie di interruttori a semiconduttore di potenza ad alta velocità Transistor bipolari a gate isolato (IGBT) . Questi IGBT sono disposti in una configurazione specifica (ad esempio, un ponte trifase) e vengono accesi e spenti rapidamente in una sequenza controllata. Controllando con precisione i tempi e la durata di queste azioni di commutazione, il VFD sintetizza una forma d'onda CA.

A differenza di una vera forma d'onda CA sinusoidale, l'uscita dell'inverter è una serie di impulsi CC modulati. Tuttavia, a causa della natura induttiva degli avvolgimenti del motore, il motore "vede" una corrente effettivamente sinusoidale, che è ciò che ne guida la rotazione. La frequenza e la tensione di questa uscita CA sintetizzata sono controllate direttamente dallo schema di commutazione degli IGBT.

2.4 Modulazione di larghezza di impulso (PWM)

Viene chiamata la sofisticata tecnica utilizzata dall'inverter per generare l'uscita CA a frequenza e tensione variabile Modulazione di larghezza di impulso (PWM) . La PWM è la chiave per il modo in cui un VFD controlla con precisione la velocità e la coppia del motore.

Ecco come funziona il PWM in un VFD:

- Ingresso CC fisso, uscita CA variabile: L'inverter preleva la tensione continua fissa dal bus CC. Per creare un'uscita di tensione CA variabile, l'inverter accende e spegne rapidamente gli IGBT.

- Ampiezza dell'impulso variabile: Invece di variare l'ampiezza della tensione di uscita (come in un'alimentazione CA tradizionale), PWM varia la larghezza (durata) degli impulsi di tensione CC inviati al motore.

- Per aumentare la tensione di uscita effettiva, gli IGBT vengono mantenuti "accesi" per un periodo più lungo all'interno di ciascun ciclo di commutazione, producendo impulsi più ampi.

- Per diminuire la tensione di uscita effettiva, gli IGBT vengono mantenuti "accesi" per una durata più breve, producendo impulsi più stretti.

- Frequenza degli impulsi variabile: Allo stesso tempo, il VFD varia il frequenza in cui vengono generati questi impulsi e la sequenza in cui le fasi vengono commutate.

- Per aumentare la frequenza di uscita (e quindi la velocità del motore), gli impulsi vengono generati più rapidamente.

- Per diminuire la frequenza di uscita, gli impulsi vengono generati meno frequentemente.

- Rapporto tensione-frequenza (controllo V/f): Per la maggior parte dei motori a induzione CA standard, il mantenimento di un rapporto costante tra tensione e frequenza ( ) è fondamentale per il funzionamento ottimale del motore e per prevenire la saturazione magnetica. Man mano che il VFD aumenta la frequenza di uscita per aumentare la velocità del motore, aumenta proporzionalmente anche la tensione di uscita utilizzando la PWM per mantenere quella desiderata rapporto. Ciò garantisce che il flusso magnetico del motore rimanga costante, consentendogli di produrre una coppia costante nell'intero intervallo di velocità operativa.

Controllando con precisione l'ampiezza e la frequenza di questi impulsi CC, il VFD può creare un'alimentazione CA variabile quasi all'infinito, consentendo un controllo senza precedenti sulla velocità, sulla coppia e sulla direzione del motore. Questo controllo sofisticato è ciò che sblocca i numerosi vantaggi della tecnologia VFD.

3. Vantaggi dell'utilizzo dei VFD

L'adozione diffusa di azionamenti a frequenza variabile in diversi settori non è semplicemente una tendenza ma una testimonianza dei significativi vantaggi operativi ed economici che offrono. Oltre alla sofisticazione tecnica, i VFD offrono vantaggi tangibili che contribuiscono al risparmio energetico, al controllo migliorato e alla durata prolungata delle apparecchiature.

3.1 Efficienza energetica e risparmio sui costi

Questo è probabilmente il motivo più convincente per implementare i VFD. Molte applicazioni industriali, in particolare quelle che coinvolgono carichi centrifughi come pompe, ventilatori e soffianti, mostrano una relazione quadratica o cubica tra la velocità del motore e il consumo energetico. Ciò significa che una piccola riduzione della velocità può portare a una sostanziale riduzione del consumo di energia.

- Relazione quadratica/cubica: Per i carichi centrifughi la potenza consumata dal motore è proporzionale al cubo della velocità ( ). Ciò significa che se si riduce la velocità del motore solo del 20%, il consumo energetico può diminuire di quasi il 50% ( ).

- Abbinamento del carico alla domanda: Invece di far funzionare un motore alla massima velocità e limitarne l'uscita (ad esempio, utilizzando una valvola o uno smorzatore), un VFD consente di adattare con precisione la velocità del motore alla richiesta effettiva del processo. Ciò elimina gli sprechi di energia inerenti ai metodi di controllo tradizionali, portando a significative riduzioni delle bollette elettriche.

- Picco di domanda ridotto: I VFD possono anche aiutare a ridurre i costi di picco della domanda uniformando il consumo energetico, contribuendo ulteriormente al risparmio sui costi.

3.2 Controllo preciso della velocità del motore

I VFD offrono una precisione senza precedenti nel controllo della velocità di un motore CA. A differenza dei metodi meccanici o del funzionamento a velocità fissa, un VFD consente una regolazione della velocità continua e infinitamente variabile su un'ampia gamma.

- Processi di messa a punto: Questa precisione consente la messa a punto dei processi industriali che richiedono portate, pressioni o velocità di movimentazione dei materiali specifiche o variabili. Ad esempio, in un'applicazione di pompaggio, il VFD può regolare la velocità della pompa per mantenere un livello costante in un serbatoio, indipendentemente dalle variazioni di afflusso o deflusso.

- Prestazioni ottimizzate: Adattando con precisione la velocità del motore al carico, i VFD garantiscono che l'apparecchiatura funzioni al suo punto di efficienza ottimale, garantendo risultati di processo migliori e usura ridotta.

3.3 Durata prolungata del motore

Il modo in cui un VFD avvia e arresta un motore, insieme alla sua capacità di funzionare a velocità ottimali, contribuisce in modo significativo a prolungare la durata del motore.

- Avviamenti e arresti graduali: L'avviamento diretto in linea (DOL) tradizionale dei motori CA provoca correnti di spunto elevate (tipicamente 6-8 volte la corrente a pieno carico) e shock meccanici improvvisi. I VFD forniscono un "avvio graduale", aumentando gradualmente la tensione e la frequenza al motore. Ciò riduce lo stress elettrico sugli avvolgimenti del motore e lo stress meccanico sull'albero motore, sui cuscinetti e sulle apparecchiature collegate (ad esempio ingranaggi, giunti, cinghie).

- Temperatura operativa ridotta: Il funzionamento di un motore alla velocità ottimale, anziché continuamente alla massima velocità quando non richiesto, può portare a temperature di esercizio più basse, che rappresentano un fattore importante nel degrado dell'isolamento del motore.

3.4 Ridotto stress meccanico

Oltre al motore stesso, le funzionalità di avvio/arresto graduale e il controllo preciso della velocità offerti dai VFD riducono anche lo stress meccanico sull'intero sistema azionato.

- Meno usura: Attrezzature come riduttori, trasportatori, ventilatori e pompe subiscono meno urti e vibrazioni durante l'avvio e il funzionamento. Ciò si traduce in una minore usura dei componenti meccanici, minori guasti e minori esigenze di manutenzione.

- Affidabilità del sistema migliorata: Mitigando gli impatti improvvisi e le forze eccessive, i VFD migliorano l'affidabilità complessiva e la longevità del sistema meccanico.

3.5 Miglioramento del controllo del processo

I VFD sono fondamentali per ottenere un controllo di processo superiore nei sistemi automatizzati. La loro capacità di regolare dinamicamente la velocità del motore consente risposte immediate e precise alle mutevoli variabili del processo.

- Mantenimento dei setpoint: I VFD possono essere integrati con sensori di processo e sistemi di controllo (ad esempio, PLC, DCS) per mantenere variabili di processo critiche come pressione, flusso, temperatura o livello ai setpoint desiderati. Ad esempio, un VFD che controlla una ventola in un sistema HVAC può regolare la velocità della ventola per mantenere una pressione dell'aria precisa in un condotto, indipendentemente dai cambiamenti nella posizione della serranda.

- Tempi di risposta più rapidi: Il controllo elettronico dei VFD consente regolazioni molto più rapide e precise rispetto ai metodi di controllo meccanico, portando a processi più stabili e reattivi.

- Qualità del prodotto migliorata: Nella produzione, un controllo costante della velocità si traduce direttamente in una qualità costante del prodotto, riducendo difetti e rilavorazioni.

In sintesi, l’implementazione strategica dei VFD va oltre il semplice controllo motorio; rappresenta un passaggio fondamentale verso operazioni industriali più intelligenti, più efficienti e più resilienti.

4. Applicazioni VFD

La versatilità e i vantaggi in termini di efficienza degli azionamenti a frequenza variabile hanno portato alla loro adozione diffusa in quasi tutti i settori in cui vengono utilizzati motori elettrici. Dall'ottimizzazione delle infrastrutture critiche al miglioramento dei processi di produzione, i VFD sono una componente fondamentale nei moderni contesti industriali e commerciali.

4.1 Pompe

Le pompe sono una delle applicazioni più comuni e ad alta intensità energetica per i VFD. In molti sistemi, la richiesta di flusso di fluido o di pressione varia in modo significativo.

- Trattamento delle acque e delle acque reflue: I VFD sono fondamentali per il controllo delle portate delle pompe nella fornitura idrica municipale, nei sistemi fognari e negli impianti di trattamento. Garantiscono una pressione idrica costante attraverso le reti di distribuzione, ottimizzano i processi di aerazione e riducono il consumo di energia prevenendo il pompaggio eccessivo.

- Sistemi ad acqua refrigerata HVAC: Negli edifici commerciali, i VFD regolano la velocità delle pompe dell'acqua refrigerata, regolando il flusso per soddisfare le effettive esigenze di raffreddamento, con conseguente notevole risparmio energetico.

- Sistemi di irrigazione: I VFD ottimizzano l'erogazione dell'acqua nell'irrigazione agricola, adattando la potenza della pompa alle esigenze delle colture e alle condizioni del terreno, risparmiando acqua ed energia.

- Pompaggio per processi industriali: Dai prodotti chimici e farmaceutici agli alimenti e alle bevande, i VFD controllano con precisione il flusso e la pressione dei liquidi in vari processi produttivi, migliorando la consistenza del prodotto e riducendo gli sprechi.

4.2 Ventilatori e soffianti

Analogamente alle pompe, i ventilatori e i soffianti sono spesso sovradimensionati per i picchi di domanda, ma funzionano a capacità ridotta per gran parte della loro vita. I VFD forniscono una soluzione ideale per un controllo efficiente del flusso d'aria.

- Unità di trattamento aria (UTA) HVAC: I VFD regolano la velocità dei ventilatori di mandata e di ritorno nelle AHU, mantenendo precisi livelli di flusso d'aria, temperatura e umidità all'interno degli edifici. Questo controllo dinamico riduce significativamente il consumo energetico rispetto all'utilizzo di ammortizzatori meccanici.

- Ventilazione industriale: Nelle fabbriche, nelle miniere e nelle officine, i VFD controllano i ventilatori di scarico e i sistemi di ventilazione, regolando i tassi di ricambio dell'aria per rimuovere fumi, polvere o calore secondo necessità, garantendo un ambiente di lavoro sicuro e confortevole ottimizzando al tempo stesso il consumo di energia.

- Caldaie e Forni: I VFD vengono utilizzati sui ventilatori a tiraggio forzato (FD) e a tiraggio indotto (ID) per controllare il flusso dell'aria di combustione e dei gas di scarico, ottimizzando l'efficienza della combustione e riducendo le emissioni.

4.3 Sistemi di trasporto

I nastri trasportatori sono onnipresenti nella movimentazione dei materiali, nella produzione e nella logistica. I VFD forniscono la flessibilità necessaria per un movimento del materiale efficiente e delicato.

- Movimentazione dei materiali: I VFD controllano la velocità dei nastri trasportatori nelle linee di imballaggio, nelle linee di assemblaggio e nei magazzini. Ciò consente accelerazioni e decelerazioni fluide, prevenendo danni al prodotto, riducendo gli inceppamenti e sincronizzando diverse sezioni di una linea di produzione.

- Selezione e confezionamento: Nei sistemi automatizzati di smistamento e imballaggio, i VFD consentono regolazioni precise della velocità per adattarsi a diverse dimensioni, pesi e velocità di lavorazione dei prodotti.

- Estrazione mineraria e trasporto di materiali sfusi: I VFD sono fondamentali per avviare senza intoppi trasportatori con carichi pesanti, ridurre lo stress meccanico su cinghie e riduttori e regolare la velocità per ottimizzare il flusso di materiale.

4.4 Compressori

I VFD hanno rivoluzionato l'efficienza dei compressori d'aria, che tradizionalmente sono grandi consumatori di energia.

- Compressori d'aria industriali (a vite e centrifughi): Adattando la velocità del motore del compressore alla domanda effettiva di aria compressa, i VFD eliminano inutili cicli di "scarico" e riducono significativamente il consumo energetico, soprattutto in applicazioni con requisiti di aria fluttuanti.

- Compressori di refrigerazione: Nei sistemi di refrigerazione e refrigeratori, i VFD controllano con precisione la velocità del compressore per mantenere le temperature desiderate, con conseguente notevole risparmio energetico e migliore stabilità della temperatura.

4.5 Sistemi HVAC

Oltre ai semplici ventilatori e pompe, i VFD svolgono un ruolo completo nell'ottimizzazione di interi sistemi di riscaldamento, ventilazione e condizionamento dell'aria (HVAC) in edifici commerciali, istituzionali e persino in alcuni grandi edifici residenziali.

- Chiller e torri di raffreddamento: I VFD controllano i motori dei refrigeratori, delle pompe dell'acqua del condensatore e dei ventilatori delle torri di raffreddamento, regolandone il funzionamento per soddisfare il carico di raffreddamento dell'edificio in tempo reale, con conseguente notevole risparmio energetico.

- Automazione complessiva dell'edificio: Integrandosi con i sistemi di gestione degli edifici (BMS), i VFD consentono un controllo intelligente e basato sulla domanda di tutti i componenti HVAC azionati da motore, garantendo comfort, qualità dell'aria e prestazioni energetiche ottimali.

4.6 Automazione Industriale

Il controllo preciso offerto dai VFD li rende componenti indispensabili in un'ampia gamma di processi di automazione industriale.

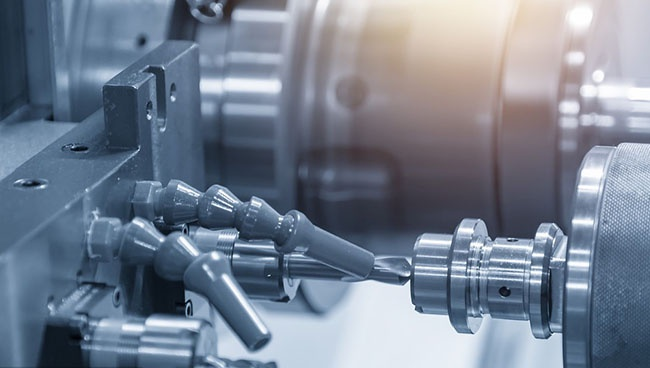

- Macchine utensili (macchine CNC): I VFD controllano la velocità del mandrino e le velocità di avanzamento delle macchine CNC, consentendo velocità di taglio ottimali per vari materiali e utensili, migliorando la precisione della lavorazione e la finitura superficiale.

- Miscelatori e Agitatori: In settori quali la lavorazione alimentare, la produzione chimica e i prodotti farmaceutici, i VFD forniscono un controllo preciso sulle velocità di miscelazione per garantire una qualità costante del prodotto e prevenire un'eccessiva agitazione o sedimentazione.

- Estrusori: Nella produzione di plastica e metallo, i VFD regolano la velocità delle viti dell'estrusore, mantenendo dimensioni e qualità del prodotto costanti.

- Applicazioni di avvolgimento e svolgimento: Nelle industrie tessili, della carta e dei fili, i VFD forniscono il controllo della tensione per i processi di avvolgimento e svolgimento, garantendo un funzionamento regolare e prevenendo la rottura del materiale.

Questi esempi evidenziano come i VFD non siano solo dispositivi di risparmio energetico, ma strumenti fondamentali per migliorare il controllo dei processi, aumentare l’affidabilità e migliorare l’efficienza complessiva dei sistemi a motore praticamente in tutti i settori industriali e commerciali.

5. Tipi di VFD

Sebbene tutti gli azionamenti a frequenza variabile condividano l'obiettivo fondamentale di controllare la velocità e la coppia di un motore CA variando frequenza e tensione, possono essere classificati in base alle caratteristiche di ingresso/uscita, alle metodologie di controllo e ai tipi di motori per cui sono progettati. Comprendere queste distinzioni aiuta a selezionare il VFD più appropriato per una determinata applicazione.

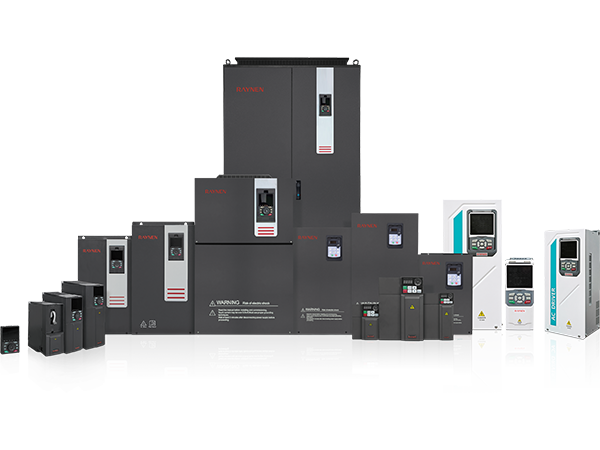

5.1 VFD CA

Il tipo di VFD più comune e ampiamente utilizzato è il VFD CA , progettato specificamente per controllare motori a induzione CA. La stragrande maggioranza delle applicazioni discusse in precedenza (pompe, ventilatori, trasportatori, ecc.) utilizzano motori CA, rendendo i VFD CA la forma dominante di tecnologia di azionamento.

- Operazione: Come spiegato in "Come funziona un VFD", queste unità convertono l'alimentazione CA in ingresso in CC, quindi la invertono nuovamente in alimentazione CA a frequenza e tensione variabili utilizzando la modulazione di larghezza di impulso (PWM).

- Prevalenza: La loro elevata efficienza, il design robusto e l'ampia applicabilità li rendono il cavallo di battaglia del controllo dei motori industriali. Sono disponibili in una vasta gamma di potenze, dalla potenza frazionaria ai megawatt.

- Sottotipi: All'interno dei VFD AC, ci sono ulteriori distinzioni, principalmente legate ai loro metodi di controllo (ad esempio, controllo scalare, controllo vettoriale, di cui parleremo in seguito).

5.2 VFD CC

Mentre i VFD AC dominano il mercato, VFD CC (o azionamenti CC) sono progettati per controllare i motori DC. Sebbene i motori CA abbiano ampiamente soppiantato i motori CC in molte nuove installazioni grazie alla loro struttura più semplice e alla minore manutenzione, i motori CC e gli azionamenti associati svolgono ancora un ruolo cruciale in applicazioni specifiche.

- Operazione: Gli azionamenti CC in genere utilizzano un raddrizzatore (spesso un ponte basato su SCR) per convertire la potenza di ingresso CA direttamente in una tensione CC variabile, che quindi alimenta l'armatura e/o gli avvolgimenti di campo del motore CC. Il controllo della velocità si ottiene variando la tensione dell'armatura, mentre il controllo della coppia comporta la manipolazione della corrente di campo.

- Applicazioni: Gli azionamenti CC sono particolarmente adatti per applicazioni che richiedono un'elevata coppia di avviamento, un controllo preciso a bassa velocità e ampi intervalli di velocità. Si trovano comunemente nei vecchi impianti industriali, macchine per la carta, acciaierie, gru e sistemi di trazione elettrica dove le loro caratteristiche di coppia uniche sono vantaggiose.

- Vantaggi: Eccellente coppia a bassa velocità, algoritmi di controllo più semplici per determinati compiti e spesso prestazioni migliori nella frenata rigenerativa (restituendo energia alla linea).

- Svantaggi: I motori CC richiedono spazzole e commutatori, il che comporta una maggiore manutenzione rispetto ai motori CA.

5.3 VFD di controllo vettoriale (controllo ad orientamento di campo - FOC)

VFD di controllo vettoriale , noti anche come azionamenti a controllo orientato al campo (FOC), rappresentano un progresso significativo nel controllo dei motori CA. A differenza del controllo scalare più semplice (discusso di seguito), il controllo vettoriale tratta il motore CA come se fosse un motore CC, consentendo il controllo indipendente del flusso motore (che è correlato all'intensità del campo magnetico) e della corrente che produce coppia.

- Controllo sofisticato: Il controllo vettoriale utilizza algoritmi matematici complessi e una potenza di elaborazione avanzata per determinare con precisione la posizione istantanea del flusso del rotore del motore. Quindi controlla con precisione l'entità e la fase della corrente del motore per controllare in modo indipendente coppia e velocità.

- Encoder o Sensorless: Il controllo vettoriale può essere implementato con o senza encoder (un sensore che fornisce feedback sulla posizione dell'albero motore).

- Controllo vettoriale ad anello chiuso (con encoder): Offre la massima precisione, consentendo un controllo esatto della velocità e della posizione, anche a velocità zero, e un'elevata coppia in uscita. Ideale per applicazioni che richiedono una precisione molto elevata, come robotica, macchine utensili e ascensori.

- Controllo vettoriale senza sensore: Utilizza sofisticati algoritmi per stimare la posizione del rotore senza un encoder fisico. Anche se leggermente meno preciso dell'anello chiuso, fornisce prestazioni eccellenti, coppia di avviamento elevata e un ampio intervallo di velocità, spesso sufficiente per applicazioni impegnative senza il costo aggiuntivo e la complessità di un encoder.

- Vantaggi principali: Coppia di avviamento estremamente elevata, eccellente regolazione della velocità nell'intero intervallo operativo (comprese velocità molto basse), risposta dinamica rapida e controllo preciso della coppia.

- Applicazioni: Gru, paranchi, estrusori, avvolgitori, macchine utensili, banchi prova e qualsiasi applicazione in cui il controllo preciso di coppia e velocità è fondamentale.

5.4 VFD di controllo scalare (controllo V/f)

VFD di controllo scalare , utilizzando principalmente il rapporto tensione-frequenza ( ), metodo di controllo, sono il tipo più semplice e più comune di VFD CA. Funzionano secondo il principio di mantenere un rapporto costante tra la tensione applicata e la frequenza al motore.

- Operazione più semplice: Il VFD modifica proporzionalmente la tensione e la frequenza per controllare la velocità del motore. Se si dimezza la frequenza si dimezza anche la tensione. Ciò mantiene un flusso magnetico relativamente costante nel motore, garantendo che il motore possa produrre una coppia sufficiente.

- Controllo ad anello aperto: Il controllo scalare è intrinsecamente un metodo di controllo ad anello aperto; in genere non riceve feedback dal motore riguardo alla sua velocità o posizione effettiva. Emette semplicemente una tensione e una frequenza in base al riferimento di velocità desiderato.

- Vantaggi principali: Semplicità, convenienza, facilità di configurazione e robustezza.

- Limitazioni: Regolazione della velocità meno precisa rispetto al controllo vettoriale, soprattutto a basse velocità. La coppia di avviamento potrebbe essere limitata e la risposta dinamica non è altrettanto rapida. Possono essere soggetti a instabilità se il carico fluttua in modo significativo.

- Applicazioni: Ideale per applicazioni con carichi simili a pompe o ventole (applicazioni a coppia variabile) dove il controllo preciso della velocità a velocità molto basse non è fondamentale. Comune nei sistemi HVAC, trasportatori semplici, piccoli ventilatori e macchinari per uso generale.

La scelta tra questi tipi di VFD dipende dalle esigenze specifiche dell'applicazione, bilanciando fattori come la precisione della velocità richiesta, il controllo della coppia, la risposta dinamica, il costo e la complessità. I moderni VFD spesso incorporano funzionalità di controllo sia scalare che vettoriale, consentendo agli utenti di selezionare la modalità ottimale per le loro esigenze specifiche.

6. Installazione e configurazione del VFD

Una corretta installazione e una configurazione meticolosa sono fondamentali per realizzare tutti i vantaggi di un azionamento a frequenza variabile. Un VFD installato male o programmato in modo errato può portare a un funzionamento inefficiente, danni alle apparecchiature o persino rischi per la sicurezza. Questa sezione descrive i passaggi chiave coinvolti nella distribuzione corretta di un VFD.

6.1 Pianificazione e preparazione

Prima di iniziare qualsiasi installazione fisica, è essenziale una pianificazione approfondita. Questa fase pone le basi per un sistema VFD sicuro, efficiente e affidabile.

- Rilievo del sito e valutazione ambientale:

- Posizione: Individuare una posizione adatta per il VFD, considerando fattori quali temperatura ambiente, umidità, ventilazione, polvere e vibrazioni. I VFD generano calore e richiedono un flusso d'aria adeguato per il raffreddamento.

- Custodia: Determinare se il VFD richiede una custodia aggiuntiva (ad esempio, NEMA 1, 12, 3R, 4X, classificazioni IP) in base alle condizioni ambientali (ambienti interni/esterni, umidi/polverosi).

- Altitudine: Prendere nota dell'altitudine, poiché altitudini più elevate possono ridurre la capacità di declassamento del VFD a causa dell'aria più rarefatta per il raffreddamento.

- Raccolta dati motore e carico:

- Raccogliere i dati completi della targa del motore (potenza/kW, tensione, amperaggio, giri/min, frequenza, fattore di servizio, classe di isolamento).

- Comprendere le caratteristiche del carico condotto (ad esempio, coppia costante, coppia variabile, carichi d'urto, inerzia) per garantire il corretto dimensionamento del VFD e le impostazioni dei parametri.

- Analisi dell'alimentazione:

- Valutare la tensione di alimentazione in ingresso, la frequenza e la corrente di cortocircuito disponibile. Assicurarsi che corrisponda ai requisiti di input del VFD.

- Considerare potenziali problemi di qualità dell'alimentazione (buchi, sbalzi, armoniche provenienti da altre apparecchiature) che potrebbero richiedere reattori o filtri della linea di ingresso.

- Dimensioni e instradamento dei cavi:

- Determinare le dimensioni appropriate del cavo per la potenza sia in ingresso (lato linea) che in uscita (lato motore) in base al VFD e alla corrente nominale del motore, alla lunghezza del cavo e alle considerazioni sulla caduta di tensione.

- Pianificare il percorso dei cavi per ridurre al minimo le interferenze elettromagnetiche (EMI) tra cavi di alimentazione, cavi di controllo e cavi di comunicazione. La segregazione è fondamentale.

- Protocolli di sicurezza:

- Stabilire chiare procedure di lockout/tagout.

- Garantire la conformità ai codici elettrici locali (ad esempio, NEC negli Stati Uniti, standard IEC in Europa) e alle norme di sicurezza.

- Identificare i dispositivi di protezione individuale (DPI) necessari.

6.2 Cablaggio elettrico e collegamenti

Il corretto cablaggio è fondamentale per il funzionamento sicuro ed efficace del VFD e del motore. Errori in questa fase possono portare a danni immediati o problemi di affidabilità a lungo termine.

- Connessioni di alimentazione in entrata: Collegare l'alimentazione principale ai terminali di ingresso del VFD (L1, L2, L3 per trifase). Garantire la corretta rotazione delle fasi.

- Collegamenti uscita motore: Collegare i terminali di uscita del VFD (T1, T2, T3 o U, V, W) ai corrispondenti terminali del motore. Utilizzare un cavo adatto al motore, preferibilmente schermato, per ridurre al minimo le EMI irradiate.

- Messa a terra: Stabilire un robusto sistema di messa a terra sia per il VFD che per il motore. Una messa a terra adeguata è essenziale per la sicurezza, la riduzione delle interferenze elettromagnetiche e la protezione dalle sovratensioni. Ciò spesso include un percorso di terra a bassa impedenza fino all'ingresso di servizio.

- Cablaggio di controllo: Collegare i segnali di controllo, come comandi di avvio/arresto, riferimento di velocità (ad esempio, 0-10 V, 4-20 mA), relè di guasto e ingressi/uscite digitali ai terminali VFD appropriati. Utilizzare cavi schermati a doppino intrecciato per segnali analogici e di comunicazione per evitare interferenze dovute al rumore.

- Dispositivi esterni: Cablare eventuali circuiti di sicurezza esterni (ad esempio, arresto di emergenza, relè di sovraccarico termico se esterno al VFD ), resistenze di frenatura o moduli di comunicazione come richiesto dall'applicazione.

- Disconnessione significa: Installare adeguati sezionatori con fusibile o interruttori automatici sul lato linea del VFD per l'isolamento e la protezione da sovracorrente. NON utilizzare un contattore direttamente tra l'uscita del VFD e il motore per le normali operazioni di avvio/arresto, poiché ciò potrebbe danneggiare il VFD.

6.3 Impostazioni e programmazione dei parametri

Una volta cablato, il VFD deve essere configurato (programmato) per soddisfare i requisiti specifici del motore e dell'applicazione. Ciò avviene tramite la tastiera del VFD, un software dedicato o un'interfaccia uomo-macchina (HMI).

- Immissione dati motore: Immettere i dati cruciali della targa del motore:

- Tensione nominale (V)

- Frequenza nominale (Hz)

- Corrente nominale (A)

- Velocità nominale (RPM)

- Potenza nominale (HP/kW)

- Parametri specifici dell'applicazione:

- Rampe di accelerazione/decelerazione: Impostare il tempo impiegato dal motore per raggiungere la velocità (accelerazione) e decelerare (decelerazione). Questi valori proteggono il sistema meccanico e garantiscono un funzionamento regolare.

- Frequenze minime/massime: Definire l'intervallo di velocità operativa consentita per il motore.

- Modalità di controllo: Selezionare la modalità di controllo appropriata (ad esempio, scalare V/f, vettoriale senza sensore, vettoriale ad anello chiuso) in base ai requisiti prestazionali dell'applicazione.

- Sorgente di controllo: Definire il modo in cui il VFD riceve il riferimento di velocità (ad esempio, tastierino, ingresso analogico, bus di comunicazione).

- Configurazione ingressi/uscite digitali: Programmare la funzione degli ingressi digitali (ad esempio avvio, arresto, ripristino guasto) e delle uscite (ad esempio stato di funzionamento, indicazione di guasto).

- Caratteristiche di protezione: Configurare le impostazioni di sovracorrente, sovratensione, sottotensione, sovraccarico motore e protezione termica.

- Salta frequenze: Se si verifica risonanza meccanica a determinate velocità, programmare il VFD per "saltare" queste frequenze per evitare vibrazioni.

- Sintonizzazione automatica (se disponibile): Molti VFD moderni offrono una funzione di sintonizzazione automatica. Questo processo consente al VFD di eseguire una serie di test sul motore collegato (mentre è disconnesso dal carico) per determinarne con precisione le caratteristiche elettriche. Ciò ottimizza gli algoritmi di controllo del VFD per quel motore specifico, portando a prestazioni ed efficienza migliori.

6.4 Messa in servizio e collaudo

La fase finale prevede la messa in linea del sistema VFD e la verifica delle sue prestazioni.

- Controlli prima dell'accensione:

- Ricontrollare tutti i collegamenti elettrici per verificarne la correttezza e la tenuta.

- Verificare l'integrità della messa a terra.

- Assicurarsi che tutte le coperture di sicurezza siano a posto.

- Verificare la presenza di eventuali strumenti o detriti rimasti all'interno della custodia.

- Accensione iniziale: Alimentare il VFD e osservare eventuali indicazioni di guasto immediate.

- Test a vuoto (se fattibile): Se possibile, far funzionare prima il motore senza carico meccanico, aumentando gradualmente la velocità, per verificare il funzionamento di base, la direzione di rotazione e l'assorbimento di corrente.

- Prova caricata: Collegare il motore al suo carico meccanico ed eseguire un test funzionale completo nell'intervallo di velocità operativa.

- Monitorare la corrente, la tensione, la velocità e la temperatura del motore.

- Verificare i tempi di accelerazione e decelerazione.

- Confermare che gli ingressi di controllo (riferimento velocità, avvio/arresto) e le uscite (stato, guasto) funzionino correttamente.

- Verificare la presenza di rumori insoliti, vibrazioni o surriscaldamento.

- Documentazione: Registra tutte le impostazioni finali dei parametri, gli schemi elettrici e i risultati dei test per la futura manutenzione e risoluzione dei problemi.

Seguendo diligentemente questi passaggi, gli installatori possono garantire che il sistema VFD funzioni in modo sicuro, efficiente e affidabile, offrendo all'applicazione i vantaggi previsti.

7. Manutenzione e risoluzione dei problemi del VFD

Anche con un'installazione e una configurazione corrette, gli azionamenti a frequenza variabile richiedono un'attenzione costante per garantire il loro funzionamento affidabile ed efficiente. Una manutenzione regolare previene guasti prematuri, mentre un approccio sistematico alla risoluzione dei problemi può risolvere rapidamente i problemi e ridurre al minimo i costosi tempi di inattività.

7.1 Ispezione e pulizia regolari

La manutenzione preventiva è la pietra angolare della longevità del VFD. Aderendo a un programma di ispezione e pulizia programmato, è possibile evitare molti problemi comuni.

- Ispezione visiva (settimanale/mensile):

- Pulizia Esterna: Verificare la presenza di polvere, sporco o detriti eccessivi sull'involucro del VFD, sulle alette di raffreddamento e sulle aperture di ventilazione. Le prese d'aria ostruite compromettono notevolmente la dissipazione del calore.

- Connessioni: Ispezionare visivamente tutti i cavi di alimentazione e controllo per rilevare eventuali segni di collegamenti allentati, scolorimento (che indica surriscaldamento) o corrosione. Le connessioni strette sono vitali.

- Tifosi: Osservare il corretto funzionamento delle ventole di raffreddamento (sia interne che esterne), eventuali rumori insoliti o danni fisici. Assicurarsi che siano liberi da ostruzioni.

- Indicatori/Display: Controllare il display del VFD per eventuali codici di errore, messaggi di avviso o letture insolite. Prendere nota di eventuali sfarfallii o display vuoti.

- Condizioni ambientali: Monitorare la temperatura ambientale e l'umidità intorno al VFD. Assicurarsi che l'ambiente rimanga entro l'intervallo operativo specificato dal produttore. Cerca segni di ingresso di umidità.

- Pulizia interna (trimestrale/annuale, in base all'ambiente):

- Diseccitare in modo sicuro: Seguire SEMPRE le rigorose procedure di blocco/tagout prima di aprire la custodia del VFD. Concedere un tempo sufficiente affinché i condensatori del bus CC si scarichino (controllare la tensione del bus CC finché non risulta pari a zero).

- Rimozione della polvere: Utilizzare aria compressa (secca, priva di olio e a bassa pressione per evitare di danneggiare i componenti sensibili) o una spazzola morbida e non conduttiva per rimuovere polvere e detriti da dissipatori di calore, circuiti stampati e altri componenti interni. Prestare particolare attenzione ai canali di raffreddamento.

- Controllo dei componenti: Cerca condensatori gonfi o che perdono, componenti scoloriti o segni di bruciature, che possono indicare un guasto imminente.

- Sostituzione/Pulizia del filtro: Se il VFD o il suo involucro sono dotati di filtri dell'aria, pulirli o sostituirli regolarmente (ad esempio mensilmente) poiché sono fondamentali per mantenere un flusso d'aria adeguato.

- Gestione del ciclo di vita dei componenti: Essere consapevoli della durata di vita tipica dei componenti VFD. Potrebbe essere necessario sostituire le ventole di raffreddamento ogni 3-5 anni e i condensatori del bus CC potrebbero dover essere sostituiti o riformattati (se il VFD è rimasto non alimentato per periodi prolungati) ogni 5-7 anni, a seconda delle condizioni operative.

7.2 Problemi e soluzioni comuni del VFD

Nonostante una manutenzione diligente, i VFD possono riscontrare problemi. Ecco alcuni problemi comuni e le relative soluzioni tipiche:

- Guasto da sovracorrente (OC):

- Cause: Variazioni improvvise del carico, inceppamenti meccanici nell'apparecchiatura azionata, problemi del motore (avvolgimenti in cortocircuito, cuscinetti usurati), tempi di accelerazione/decelerazione del VFD errati, parametri del motore errati nel VFD.

- Soluzioni: Controllare il carico meccanico per eventuali ostruzioni. Ispezionare il motore. Aumentare il tempo di accelerazione. Verificare i parametri del motore. Verificare la presenza di cortocircuiti nel cablaggio del motore.

- Guasto da sovratensione (OV):

- Cause: Decelerazione rapida di un carico ad alta inerzia (il motore funge da generatore, restituendo energia al bus CC del VFD), tensione di ingresso eccessivamente elevata, sbalzi di tensione.

- Soluzioni: Aumentare il tempo di decelerazione. Aggiungere un resistore di frenatura o un'unità di frenatura (frenatura dinamica) se l'energia rigenerativa è significativa. Controllare la stabilità della tensione di ingresso.

- Guasto di sottotensione (UV):

- Cause: Bassa tensione di alimentazione in ingresso, calo di potenza, improvviso calo di tensione dovuto a carichi pesanti in altre parti della rete.

- Soluzioni: Controllare la tensione di alimentazione principale. Consultare la società di servizi pubblici. Installare un regolatore di tensione o un gruppo di continuità (UPS) se si verificano frequenti abbassamenti di tensione.

- Guasto per sovratemperatura (OH/OT):

- Cause: Raffreddamento insufficiente (filtri intasati, ventola di raffreddamento guasta), temperatura ambiente elevata, custodia del VFD troppo piccola, VFD sottodimensionato per l'applicazione, sovraccarico prolungato.

- Soluzioni: Pulire i filtri e le alette di raffreddamento. Sostituire le ventole di raffreddamento difettose. Garantire una ventilazione adeguata. Ridurre la temperatura ambiente, se possibile. Verificare il dimensionamento del VFD. Ridurre il carico se costantemente sovraccaricato.

- Guasto verso terra (GF):

- Cause: Rottura dell'isolamento negli avvolgimenti del motore o nel cavo motore, ingresso di umidità nel motore o nei cavi, componente interno del VFD difettoso.

- Soluzioni: Togliere immediatamente la tensione e scollegare il motore e il cavo dal VFD. Utilizzare un tester della resistenza di isolamento (megohmmetro) per testare l'integrità dell'isolamento del motore e del cavo.

- Il motore non funziona/velocità errata:

- Cause: Programmazione VFD errata, riferimento di velocità errato, cablaggio di controllo difettoso, guasto del motore, guasto dell'uscita VFD.

- Soluzioni: Verificare i parametri VFD (frequenza min/max, sorgente di controllo, dati motore). Controllare il cablaggio di controllo. Testare la resistenza dell'avvolgimento del motore. Controllare la tensione e la corrente di uscita del VFD (utilizzando un multimetro e/o un oscilloscopio).

- Errore di comunicazione:

- Cause: Cavi di comunicazione allentati, impostazioni di comunicazione errate (ad es. velocità di trasmissione, indirizzo), interferenze di rumore, modulo di comunicazione difettoso.

7.3 Mitigazione delle armoniche (continua)

- VFD Active Front End (AFE)/Filtri armonici attivi: Sono le soluzioni più avanzate per la mitigazione delle armoniche.

- VFD front-end attivi: Invece di un semplice raddrizzatore a diodi, i VFD AFE utilizzano un raddrizzatore basato su IGBT in grado di controllare attivamente la forma d'onda della corrente in ingresso. Ciò consente loro di assorbire una corrente sinusoidale quasi perfetta dalla rete, con conseguente distorsione armonica estremamente bassa (tipicamente inferiore al 5% THD) e persino la capacità di rigenerare energia reimmettendola nella rete. Sebbene più costosi, sono ideali per installazioni o strutture di grandi dimensioni con severi requisiti di qualità dell'energia.

- Filtri armonici attivi (AHF): Si tratta di dispositivi esterni collegati in parallelo con i VFD e altri carichi che generano armoniche. Un AHF monitora la forma d'onda della corrente e inietta controcorrenti calcolate con precisione per annullare le distorsioni armoniche, ripulendo efficacemente la linea di alimentazione per tutte le apparecchiature collegate.

- Filtri armonici passivi: I filtri LC (induttore-condensatore) sintonizzati possono essere installati sul lato di ingresso del VFD per assorbire frequenze armoniche specifiche. Sono efficaci ma devono essere progettati attentamente per il profilo armonico specifico e possono portare a problemi di risonanza se non applicati correttamente.

La scelta della strategia di mitigazione delle armoniche dipende da fattori quali i limiti di distorsione armonica totale stabiliti dall'azienda di distribuzione (ad esempio, lo standard IEEE 519), il numero e le dimensioni dei VFD, la sensibilità di altre apparecchiature sulla stessa rete elettrica e il budget.

7.4 Utilizzo degli strumenti diagnostici

Una risoluzione efficace dei problemi dipende in larga misura dall’uso intelligente degli strumenti diagnostici. Questi strumenti forniscono informazioni sullo stato interno del VFD e sulle prestazioni del motore.

- Tastiera e display VFD: Questo è lo strumento diagnostico primario e più immediato.

- Codici di errore: Il display mostrerà codici di errore specifici (ad esempio, "OC1" per sovracorrente, "OV" per sovratensione) che corrispondono alle voci nel manuale del VFD, fornendo il primo indizio sul problema.

- Messaggi di avviso: Gli avvisi indicano condizioni non critiche che potrebbero portare a un guasto se non risolte (ad esempio, "Avviso di sovratemperatura motore").

- Parametri operativi: Il display consente il monitoraggio di parametri in tempo reale quali frequenza di uscita, tensione di uscita, corrente di uscita, velocità del motore (giri/min), tensione del bus CC, potenza di uscita (kW) e temperatura del motore. Queste letture sono preziose per comprendere lo stato attuale del VFD.

- Registri eventi: Molti VFD mantengono un registro interno dei guasti e degli avvisi recenti, inclusi i timestamp, che aiuta a identificare problemi o tendenze intermittenti.

- Multimetro (voltmetro/amperometro digitale): Indispensabile per i controlli elettrici.

- Controlli della tensione: Verificare la tensione della linea CA in ingresso, la tensione del bus CC e la tensione CA in uscita al motore (misurare fase-fase e fase-terra).

- Controlli attuali: Misurare la corrente in ingresso e in uscita al VFD e la corrente al motore. Utilizzare una pinza amperometrica per comodità e sicurezza sui circuiti sotto tensione.

- Resistenza/Continuità: Controllare la resistenza dell'avvolgimento del motore e la continuità del cavo (con alimentazione spenta e bus CC scarico) per identificare circuiti aperti o cortocircuiti.

- Tester di resistenza di isolamento (megohmmetro):

- Utilizzato per misurare la resistenza di isolamento degli avvolgimenti e dei cavi motore. Una lettura bassa indica un degrado dell'isolamento o un guasto a terra. Questo è uno strumento fondamentale di manutenzione predittiva.

- Oscilloscopio:

- Per la risoluzione dei problemi avanzata, è possibile utilizzare un oscilloscopio per visualizzare la forma d'onda di uscita del VFD (impulsi PWM) al motore. Ciò aiuta a diagnosticare problemi come problemi di commutazione nell'inverter, fasi sbilanciate o rumore eccessivo. Attenzione: richiede conoscenze specialistiche e precauzioni di sicurezza a causa delle alte tensioni e frequenze.

- Software VFD e interfaccia PC:

- Molti produttori di VFD forniscono software proprietario che consente a un computer di connettersi al VFD. Questo software in genere offre:

- Gestione dei parametri: Impostazione, salvataggio e caricamento dei parametri più semplice.

- Monitoraggio in tempo reale: Visualizzazione grafica di dati operativi, trend e registrazione.

- Strumenti diagnostici: Diagnostica avanzata dei guasti, analisi della forma d'onda e registrazione dei dati per una risoluzione dei problemi dettagliata.

- Aggiornamenti del firmware: Possibilità di aggiornare il software interno del VFD.

- Molti produttori di VFD forniscono software proprietario che consente a un computer di connettersi al VFD. Questo software in genere offre:

- Termocamera (telecamera a infrarossi):

- Utile per identificare componenti surriscaldati (ad esempio, collegamenti allentati, componenti di alimentazione sotto stress, punti caldi del motore) sul VFD, motore o cablaggio, fornendo un metodo senza contatto per il rilevamento precoce di potenziali guasti.

Combinando una manutenzione preventiva regolare con un approccio sistematico alla risoluzione dei problemi e l'uso giudizioso degli strumenti diagnostici, le operazioni industriali possono massimizzare i tempi di attività e la durata dei loro VFD, garantendo una produttività continua.

8. Funzionalità VFD avanzate

Sebbene la funzione principale di un VFD sia quella di controllare la velocità del motore, i moderni azionamenti a frequenza variabile sono molto più che semplici regolatori di velocità. Integrano una serie di funzionalità avanzate che migliorano il controllo dei processi, migliorano l'efficienza, rafforzano la sicurezza e facilitano l'integrazione perfetta in architetture di automazione più ampie. Queste funzionalità trasformano i VFD in componenti intelligenti all'interno dei sistemi industriali.

8.1 Controllo PID

Forse una delle funzionalità integrate più potenti in molti VFD è la loro integrazione Controllo Proporzionale Integrale Derivativo (PID). funzionalità. Ciò consente al VFD di agire come un controller autonomo a circuito chiuso per varie variabili di processo, eliminando la necessità di un PLC esterno o di un controller dedicato in molte applicazioni.

- Come funziona: Il VFD riceve feedback da un sensore di processo (ad esempio, trasduttore di pressione, flussometro, sensore di livello) come sua "variabile di processo" (PV). Quindi confronta questo PV con un "setpoint" (SP) desiderato. L'algoritmo PID nel VFD calcola l'errore tra PV e SP e regola la velocità del motore (frequenza di uscita) per ridurre al minimo questo errore.

- Applicazioni:

- Pompaggio a pressione costante: Un VFD può mantenere una pressione dell'acqua costante in un edificio regolando la velocità della pompa in base al feedback di un sensore di pressione.

- Sistemi a flusso costante: Regolazione della velocità della ventola o della pompa per mantenere un flusso d'aria o una portata di liquido specifica.

- Controllo della temperatura: Regolazione della velocità della ventola in un sistema di raffreddamento per mantenere la temperatura desiderata.

- Vantaggi: Architettura di sistema semplificata, costi hardware ridotti, tempi di risposta più rapidi e controllo del processo più stabile.

8.2 Resistenze di frenatura

Per le applicazioni che coinvolgono carichi ad alta inerzia o processi che richiedono una rapida decelerazione, i VFD standard possono generare un guasto da sovratensione a causa del fatto che il motore agisce come un generatore e reimmette energia nel bus CC del VFD. Resistenze di frenatura (noti anche come resistori di frenatura dinamica) forniscono una soluzione per dissipare questa energia rigenerativa in eccesso.

- Come funzionano: Quando il motore decelera più velocemente della sua velocità di inerzia naturale, converte l'energia meccanica in energia elettrica. Il VFD monitora la tensione del bus CC; se supera un limite preimpostato, commuta rapidamente un transistor interno o esterno per collegare la resistenza di frenatura attraverso il bus CC. L'energia in eccesso viene quindi dissipata in modo sicuro sotto forma di calore nel resistore.

- Applicazioni: Gru, paranchi, centrifughe, seghe ad alta velocità, ventilatori o volani di grandi dimensioni e qualsiasi applicazione in cui è richiesto un arresto o una decelerazione rapida e controllata.

- Vantaggi: Consente arresti rapidi e controllati, previene guasti da sovratensione, protegge il VFD e migliora la sicurezza e la produttività.

8.3 Protocolli di comunicazione (ad es. Modbus, Ethernet/IP)

I moderni VFD sono progettati per integrarsi perfettamente in sofisticati sistemi di automazione industriale e di gestione degli edifici (BMS). Ciò si ottiene attraverso il supporto di vari protocolli di comunicazione standard.

- Scopo: Questi protocolli consentono al VFD di comunicare con PLC (controllori logici programmabili), HMI (interfacce uomo-macchina), DCS (sistemi di controllo distribuito) e altri dispositivi di rete. Ciò consente:

- Controllo remoto: Avvio, arresto e impostazione dei riferimenti di velocità da una sala di controllo centrale.

- Monitoraggio: Lettura dei dati operativi (corrente, tensione, velocità, potenza, codici guasto) in tempo reale.

- Gestione dei parametri: Modifica remota dei parametri VFD.

- Diagnostica: Ricezione di informazioni dettagliate su guasti e avvisi per la manutenzione predittiva.

- Protocolli comuni:

- ModBus RTU (RS-485): Un protocollo di comunicazione seriale robusto e ampiamente utilizzato, semplice da implementare e molto comune per i VFD.

- Ethernet/IP, PROFINET, Modbus TCP/IP: Protocolli Ethernet industriali sempre più diffusi che offrono velocità più elevate, maggiore capacità di dati e una più semplice integrazione nelle moderne reti IT.

- CANopen, DeviceNet, Profibus DP: Altri protocolli fieldbus comuni in settori o regioni specifici.

- Vantaggi: Controllo e monitoraggio centralizzati, diagnostica avanzata, ridotta complessità del cablaggio, migliore analisi dei dati per informazioni operative e integrazione più semplice nelle iniziative di fabbrica intelligente (Industria 4.0).

8.4 Caratteristiche di sicurezza

La sicurezza è fondamentale negli ambienti industriali e i VFD incorporano diverse funzionalità per proteggere il personale e le apparecchiature.

- Coppia di sicurezza disattivata (STO): Si tratta di una funzione di sicurezza critica che impedisce al VFD di applicare alimentazione al motore, anche se è presente un comando di marcia. STO interrompe direttamente lo stadio di potenza del VFD, garantendo l'assenza di movimenti involontari del motore. Viene spesso utilizzato per arresti di emergenza o per l'accesso sicuro alla macchina. Molti VFD sono certificati per soddisfare gli standard di sicurezza internazionali (ad esempio, IEC 61800-5-2, ISO 13849-1) per STO.

- Arresto di sicurezza 1 (SS1): Questa funzione avvia una decelerazione controllata del motore fino all'arresto, seguita dall'attivazione di STO dopo un ritardo definito o una soglia di velocità. Utile per applicazioni in cui un arresto controllato è più sicuro di un'interruzione immediata dell'alimentazione.

- Protezione da sovraccarico termico integrata: I VFD monitorano costantemente la corrente del motore e possono stimarne la temperatura, fornendo protezione contro il surriscaldamento, spesso in modo più accurato rispetto ai tradizionali sovraccarichi termici.

- Protezione da cortocircuito e guasto a terra: La circuiteria interna protegge il VFD e il motore da danni dovuti a cortocircuiti o guasti a terra sul lato di uscita.

- Blocco parametri: La possibilità di proteggere con password i parametri VFD impedisce modifiche non autorizzate o accidentali alle impostazioni critiche.

- Diagnostica dei guasti: Codici di guasto e descrizioni dettagliati aiutano a identificare e risolvere rapidamente i problemi relativi alla sicurezza.

Queste funzionalità avanzate elevano i VFD da semplici controller del motore a componenti sofisticati, intelligenti e sicuri che migliorano significativamente le prestazioni, l'efficienza e l'affidabilità dei processi industriali.

9. Selezione del VFD destro

La scelta dell'azionamento a frequenza variabile appropriato è una decisione fondamentale che influisce sulle prestazioni del sistema, sull'efficienza energetica, sull'affidabilità e sul costo complessivo. Un'attenta valutazione di diversi fattori chiave è essenziale per garantire che il VFD soddisfi perfettamente i requisiti dell'applicazione.

9.1 Compatibilità motore

Il VFD e il motore sono intrinsecamente collegati e la loro compatibilità è fondamentale.

- Tipo di motore (a induzione CA, magnete permanente, riluttanza sincrona): La maggior parte dei VFD sono progettati per motori a induzione CA standard NEMA o IEC, che sono il tipo di motore industriale più comune. Tuttavia, per i motori specializzati come i motori sincroni a magneti permanenti (PM) (spesso presenti in applicazioni ad alta efficienza) o i motori a riluttanza sincrona (SynRM), è necessario un VFD appositamente progettato o in grado di controllare questi tipi (che di solito richiedono algoritmi di controllo vettoriale).

- Tensione e corrente nominale: La tensione di uscita e la corrente nominale del VFD devono corrispondere o superare la tensione nominale del motore e l'amperaggio a pieno carico (FLA). Assicurarsi che il VFD possa fornire la corrente necessaria per l'avviamento e il funzionamento continuo del motore.

- Potenza/kW nominale: Sebbene sia importante, il semplice abbinamento della potenza non è sufficiente. Dai sempre la priorità all'abbinamento della corrente nominale di uscita continua del VFD al FLA del motore, poiché la corrente è il fattore principale per il riscaldamento del motore e il dimensionamento del VFD.

- Isolamento motore (servizio inverter): I motori standard sono progettati per forme d'onda sinusoidali. L'uscita PWM di un VFD può creare picchi di tensione e tensioni di modo comune che mettono a dura prova l'isolamento dell'avvolgimento del motore. Per le nuove installazioni, specificare i motori "per servizio inverter" o "classificati VFD" (tipicamente conformi a NEMA MG 1 Parte 31 o IEC 60034-18-42) poiché dispongono di un isolamento migliorato per resistere a queste sollecitazioni, prolungando la durata del motore. Per i motori standard esistenti, prendere in considerazione l'aggiunta di filtri di uscita (ad esempio filtri du/dt, filtri sinusoidali) se i cavi sono lunghi o l'integrità dell'isolamento è un problema.

- Lunghezza del cavo: I cavi motore lunghi (in genere oltre 50-100 piedi/15-30 metri, a seconda del VFD e delle dimensioni del motore) possono esacerbare i problemi di riflessione della tensione, portando a picchi di tensione più elevati ai terminali del motore. Potrebbero essere necessari reattori o filtri di uscita.

9.2 Requisiti di carico

Comprendere le caratteristiche del carico azionato è fondamentale per il corretto dimensionamento del VFD e la selezione delle caratteristiche.

- Tipo di carico (coppia variabile, coppia costante, potenza costante):

- Coppia variabile: Applicazioni come pompe centrifughe e ventilatori in cui i requisiti di coppia diminuiscono significativamente con la velocità. Queste sono le applicazioni VFD più efficienti dal punto di vista energetico. Di solito è sufficiente un VFD standard dimensionato per il FLA del motore.

- Coppia costante: Applicazioni in cui la coppia rimane relativamente costante indipendentemente dalla velocità, come trasportatori, pompe volumetriche ed estrusori. Questi spesso richiedono un VFD con una maggiore capacità di sovraccarico e potenzialmente un controllo vettoriale per una migliore coppia a bassa velocità.

- Potenza costante (indebolimento del campo): Applicazioni come azionamenti di mandrini su macchine utensili in cui la coppia diminuisce a velocità più elevate (superiori alla velocità base), ma la potenza erogata rimane relativamente costante. Questi richiedono un VFD in grado di indebolire il campo.

- Coppia di avviamento e capacità di sovraccarico: L'applicazione richiede una coppia di avviamento elevata (ad esempio, un trasportatore o un miscelatore con carico elevato)? Il VFD deve essere in grado di fornire una corrente di picco sufficiente durante l'accelerazione. Considerare il livello di sovraccarico a breve termine del VFD (ad esempio, 150% per 60 secondi).

- Gamma di velocità e precisione: Qual è la velocità operativa minima e massima richiesta? L'applicazione richiede una regolazione precisa della velocità, soprattutto a basse velocità o con carichi variabili (ad es. macchine utensili, paranchi)? In tal caso, sarà necessario il controllo vettoriale (senza sensore o ad anello chiuso con feedback dell'encoder).

- Risposta dinamica: Quanto velocemente deve rispondere il motore ai cambiamenti di velocità o di carico? Le applicazioni che richiedono una rapida accelerazione/decelerazione o inversioni frequenti potrebbero richiedere VFD con algoritmi di controllo avanzati e potenzialmente resistori di frenatura.

- Energia rigenerativa: Il carico decelera frequentemente rapidamente o presenta caratteristiche di revisione (ad esempio gru, centrifughe)? In tal caso, il VFD deve gestire l'energia rigenerativa, eventualmente richiedendo resistori di frenatura o un VFD Active Front End (AFE).

9.3 Condizioni ambientali

L'ambiente operativo influenza in modo significativo il tipo di custodia del VFD e le caratteristiche di protezione richieste.

- Temperatura ambiente: I VFD sono classificati per intervalli di temperatura ambiente specifici (ad esempio, 0-40°C o 32-104°F). Il funzionamento al di fuori di questo intervallo richiede un declassamento o un raffreddamento aggiuntivo. Le alte temperature riducono gravemente la durata dei componenti.

- Umidità: Un'umidità elevata può causare condensa e corrosione. Assicurarsi che il VFD abbia una classificazione NEMA/IP adeguata per il livello di umidità.

- Polvere, sporco e contaminanti: Un ambiente polveroso o sporco richiede un involucro con classificazione NEMA/IP più elevata (ad esempio, NEMA 12, IP54, IP65) per evitare che contaminanti entrino nel VFD e causino danni o surriscaldamento. Le applicazioni di lavaggio potrebbero richiedere NEMA 4X/IP66.

- Altitudine: Ad altitudini più elevate, la densità dell'aria diminuisce, riducendo l'efficienza di raffreddamento del VFD. In genere i VFD devono essere declassati per installazioni superiori a 1.000 metri (3.300 piedi).

- Vibrazioni e urti: In ambienti con vibrazioni significative, assicurarsi che il VFD sia montato in modo sicuro e prendere in considerazione misure di smorzamento delle vibrazioni.

9.4 Considerazioni sui costi

Sebbene il prezzo di acquisto iniziale sia un fattore, il costo totale di proprietà è una misura più accurata dell'impatto economico di un VFD.

- Prezzo di acquisto iniziale: Confronta i prezzi dei VFD di diversi produttori, ma non lasciare che questo sia l'unico fattore decisivo.

- Risparmio energetico: Calcolare il potenziale risparmio energetico durante la vita dell'apparecchiatura. Per carichi a coppia variabile, i periodi di ammortamento possono essere molto brevi.

- Costi di installazione: Considerare il cablaggio, i condotti, la custodia e i costi di manodopera.

- Costi di manutenzione e tempi di inattività: Tieni conto dei requisiti di manutenzione previsti, della disponibilità dei pezzi di ricambio e del costo di potenziali tempi di inattività in caso di guasto del VFD.

- Costi di mitigazione delle armoniche: Se la qualità dell'alimentazione è un problema, includere il costo dei reattori di linea, dei filtri o dei VFD AFE.

- Costi di integrazione: Tenere conto del costo dei moduli di comunicazione, dei tempi di programmazione e dell'integrazione con i sistemi di controllo esistenti.

- Sconti e incentivi: Verificare la presenza di sconti sui servizi pubblici locali o incentivi governativi per apparecchiature ad alta efficienza energetica, che possono compensare in modo significativo l'investimento iniziale.

Valutando sistematicamente questi fattori, ingegneri e gestori di stabilimento possono prendere una decisione informata, selezionando un azionamento a frequenza variabile che non solo soddisfi le esigenze tecniche dell'applicazione ma offra anche prestazioni ottimali, affidabilità e valore economico a lungo termine.

10. Principali produttori di VFD

Il mercato globale degli azionamenti a frequenza variabile è altamente competitivo, dominato da alcune grandi multinazionali note per il loro ampio portafoglio di prodotti, tecnologia solida e reti di supporto diffuse. Questi produttori innovano continuamente, offrendo unità con funzionalità avanzate, maggiore efficienza e connettività migliorata. Sebbene questo elenco non sia esaustivo, evidenzia alcuni dei marchi VFD più riconosciuti e ampiamente adottati in tutto il mondo.

10.1 ABB

ABB (Asea Brown Boveri) è una multinazionale svizzero-svedese rinomata per la sua leadership nei settori della robotica, dell'energia, delle apparecchiature elettriche pesanti e della tecnologia di automazione. ABB è uno dei produttori più grandi e importanti di VFD a livello globale.

- Punti di forza principali:

- Gamma completa: Offre uno spettro incredibilmente ampio di VFD, dai microazionamenti per piccole applicazioni agli azionamenti industriali ad alta potenza per motori di grandi dimensioni (fino a megawatt).

- Unità specifiche per l'applicazione: Noto per gli azionamenti specializzati su misura per settori specifici, come HVAC, acqua e acque reflue e petrolio e gas.

- Funzionalità avanzate: Forte attenzione all’efficienza energetica, alla connettività (azionamenti abilitati all’IoT) e agli algoritmi di controllo avanzati.

- Presenza globale: Ampia rete di vendita e assistenza in tutto il mondo.

- Linee di prodotti notevoli: ACS (ad esempio, ACS355, ACS580, ACH580 per HVAC, azionamenti industriali ACS880).

10.2 Siemens

Siemens AG è una multinazionale tedesca conglomerata e la più grande azienda manifatturiera industriale in Europa, con particolare attenzione all’elettrificazione, all’automazione e alla digitalizzazione. Siemens è uno dei principali attori nel mercato dei VFD, in particolare per le soluzioni di automazione industriale.

- Punti di forza principali:

- Integrazione con l'automazione: I VFD sono perfettamente integrati nel più ampio ecosistema Siemens TIA Portal (Totally Integrated Automation), semplificando la progettazione e la programmazione del sistema.

- Robustezza e affidabilità: Noto per la produzione di azionamenti altamente affidabili e durevoli adatti ad ambienti industriali esigenti.

- Ampia gamma di prestazioni: Offre azionamenti da quelli di base a quelli ad alte prestazioni, compresi azionamenti specializzati per il controllo del movimento.

- Soluzioni specifiche del settore: Forte presenza nei settori automobilistico, della costruzione di macchinari e di processo.

- Linee di prodotti notevoli: SINAMICS (ad es. serie G120, G130, S120).

10.3 Rockwell Automazione (Allen-Bradley)

Rockwell Automation è un fornitore americano di prodotti informatici e di automazione industriale. Suo Allen-Bradley il marchio è altamente riconosciuto per i sistemi di controllo e i componenti industriali, inclusa una linea significativa di VFD.

- Punti di forza principali:

- Integrazione con la piattaforma Logix: Forte integrazione con i PLC ControlLogix e CompactLogix di Rockwell, semplificando la programmazione e lo scambio di dati attraverso l'ambiente Studio 5000.

- Interfaccia intuitiva: Spesso elogiato per la programmazione intuitiva e le capacità diagnostiche, soprattutto per gli utenti che hanno familiarità con l'ecosistema Rockwell.

- Robustezza: I prodotti sono generalmente progettati per applicazioni industriali impegnative.

- Quota di mercato nordamericana: Presenza molto forte sul mercato del Nord America.

- Linee di prodotti notevoli: PowerFlex (ad esempio, serie PowerFlex 525, PowerFlex 755).

10.4 Danfoss

Danfoss A/S è una multinazionale danese focalizzata su soluzioni per il clima e l’efficienza energetica. Si tratta di un importante fornitore globale di VFD, particolarmente forte nelle applicazioni HVAC, refrigerazione e acqua e acque reflue.

- Punti di forza principali:

- Focus sull’efficienza energetica: Pioniere nella tecnologia VFD con una forte enfasi sulla massimizzazione del risparmio energetico.

- Competenza applicativa dedicata: Eccellenti software e funzionalità specifici per l'applicazione per pompe, ventilatori e compressori di refrigerazione.

- Interfaccia utente: Spesso lodati per le loro tastiere intuitive e le procedure guidate di configurazione.

- Disegni compatti: Noto per i design compatti e modulari.

- Linee di prodotti notevoli: Azionamenti VLT® (ad esempio, VLT® HVAC Drive, VLT® AQUA Drive, VLT® AutomationDrive).

10.5Schneider Electric

Schneider Electric è una multinazionale francese che fornisce soluzioni di gestione dell'energia e di automazione in tutto il mondo. Offrono un ampio portafoglio di prodotti per il controllo industriale e l'alimentazione, compresi i VFD.

- Punti di forza principali:

- Offerte complete: Fornisce un'ampia gamma di VFD adatti a varie applicazioni, da macchine semplici a processi complessi.

- Integrazione EcoStruxure: Le unità fanno parte della più ampia architettura EcoStruxure di Schneider per prodotti connessi e controllo edge, facilitando la gestione intelligente dell'energia.

- Forte presenza nelle infrastrutture e negli edifici: Particolarmente efficace negli edifici commerciali, nei data center e nelle infrastrutture critiche.

- Strumenti intuitivi: Enfasi sulla facilità d'uso e sulla messa in servizio.

- Linee di prodotti notevoli: Altivar (ad esempio, Altivar Process, Altivar Machine, serie Altivar Easy).

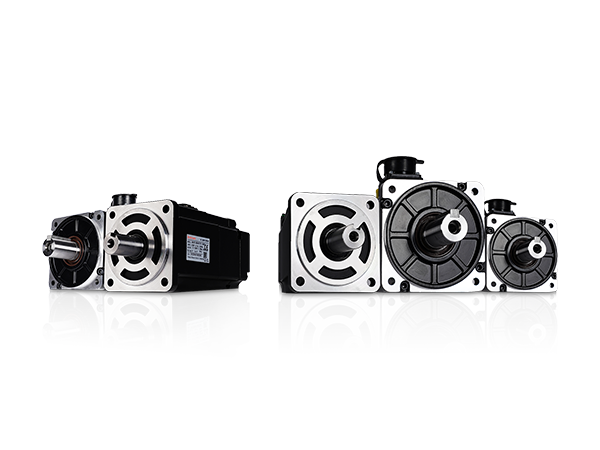

10.6 Yaskawa

Yaskawa Electric Corporation è un produttore giapponese di servomotori, controller di movimento, azionamenti per motori CA, interruttori e robot industriali. Sono un produttore leader a livello mondiale di VFD, particolarmente noti per le loro unità affidabili e ad alte prestazioni.

- Punti di forza principali:

- Alte prestazioni: Rinomato per gli azionamenti che offrono un eccellente controllo di velocità e coppia, soprattutto in applicazioni impegnative.

- Qualità e affidabilità: I prodotti sono noti per la loro robusta qualità costruttiva e la lunga durata.

- Competenza nel controllo del movimento: Profonda esperienza nel controllo del movimento, che si traduce in prestazioni di azionamento superiori per applicazioni precise.

- Ampia portata del settore: Utilizzato in vari settori, tra cui la movimentazione dei materiali, le macchine utensili e le applicazioni industriali generali.

- Linee di prodotti notevoli: Serie A1000, P1000, V1000, J1000.

Questi produttori continuano a ampliare i confini della tecnologia VFD, offrendo soluzioni sempre più intelligenti, efficienti e connesse che soddisfano le esigenze in evoluzione dell'industria moderna.

11. Tendenze future nella tecnologia VFD

Il panorama dell’automazione industriale e della gestione energetica è in continua evoluzione e la tecnologia di azionamento a frequenza variabile è in prima linea in questa trasformazione. Spinti dalla richiesta di maggiore efficienza, intelligenza e connettività, i VFD stanno diventando più sofisticati, integrati e predittivi. Il futuro dei VFD punta verso dispositivi che non siano solo controller, ma partecipanti attivi in ecosistemi industriali intelligenti, sostenibili e altamente ottimizzati.

11.1 VFD intelligenti e integrazione IoT

La convergenza della tecnologia VFD con l'Internet delle cose industriale (IIoT) sta rapidamente dando vita ai "VFD intelligenti". Queste unità intelligenti sono dotate di potenza di elaborazione avanzata, sensori integrati e capacità di comunicazione avanzate, che consentono loro di partecipare attivamente agli ambienti connessi.

- Dati e analisi in tempo reale: I VFD intelligenti raccoglieranno continuamente una grande quantità di dati operativi, non solo corrente e velocità del motore, ma anche temperatura interna, vibrazioni, qualità dell'alimentazione e persino indicatori di salute del motore. Questi dati possono essere trasmessi in modalità wireless o tramite protocolli Ethernet industriali (ad esempio, Modbus TCP/IP, Ethernet/IP, PROFINET) a piattaforme basate su cloud o dispositivi edge locali per l'analisi in tempo reale.

- Monitoraggio e controllo remoto: Gli operatori e il personale di manutenzione saranno sempre più in grado di monitorare e controllare i VFD da remoto da qualsiasi luogo, ricevendo avvisi, regolando parametri e diagnosticando problemi senza la necessità di essere fisicamente presenti presso l'azionamento.

- Integrazione di intelligenza artificiale e apprendimento automatico: I futuri VFD sfrutteranno algoritmi di intelligenza artificiale (AI) e machine learning (ML). Questi algoritmi possono analizzare dati storici e in tempo reale per:

- Ottimizza le prestazioni: Ottimizza continuamente i parametri VFD in base alle variazioni delle condizioni di carico, dei fattori ambientali o dei prezzi dell'energia per ottenere la massima efficienza.

- Identificare le anomalie: Rileva sottili deviazioni dal normale funzionamento che potrebbero indicare guasti imminenti.

- Controllo adattivo: Impara dalle operazioni passate e adatta le strategie di controllo per migliorare stabilità e risposta.

- Elaborazione perimetrale: Una maggiore potenza di elaborazione sarà incorporata direttamente nel VFD (edge computing), consentendo l’analisi immediata dei dati e il processo decisionale a livello di dispositivo, riducendo la dipendenza dalla connettività cloud per le funzioni critiche.

11.2 Maggiore efficienza energetica

Sebbene i VFD siano già sinonimo di risparmio energetico, i progressi in corso stanno spingendo ulteriormente i confini dell’efficienza.

- Semiconduttori ad ampio gap di banda (SiC, GaN): L’adozione dei semiconduttori al carburo di silicio (SiC) e al nitruro di gallio (GaN) rappresenta un punto di svolta. Questi materiali con "ampio gap di banda" offrono proprietà elettriche superiori rispetto ai tradizionali componenti di potenza a base di silicio. Possono:

- Funzionano a frequenze di commutazione più elevate, consentendo progetti VFD più piccoli e forme d'onda della corrente del motore più uniformi.

- Gestisce temperature e tensioni più elevate, migliorando la robustezza.

- Ridurre significativamente le perdite di potenza all'interno del VFD stesso, portando a una maggiore efficienza complessiva del sistema.

- Algoritmi avanzati di controllo motore: Il continuo sviluppo di algoritmi di controllo vettoriale e controllo diretto della coppia (DTC) più sofisticati consentirà ai VFD di ottenere una precisione ancora maggiore, una migliore coppia a bassa velocità e una migliore efficienza in intervalli operativi più ampi, in particolare per le nuove tecnologie dei motori come SynRM.

- Soluzioni integrate per la qualità dell'energia: I futuri VFD integreranno sempre più la tecnologia active front-end (AFE) o il filtraggio armonico avanzato direttamente nel loro design, fornendo una distorsione armonica estremamente bassa e capacità di frenata spesso rigenerativa, migliorando ulteriormente l’efficienza energetica complessiva e la qualità dell’alimentazione.