1.Introduzione agli azionamenti in CA (azionamenti a frequenza variabile) Nel regno del moderno controllo industriale e......

LEGGI DI PIÙVFD: la chiave per il risparmio energetico e il controllo del motore

1.Introduzione agli azionamenti in CA (azionamenti a frequenza variabile)

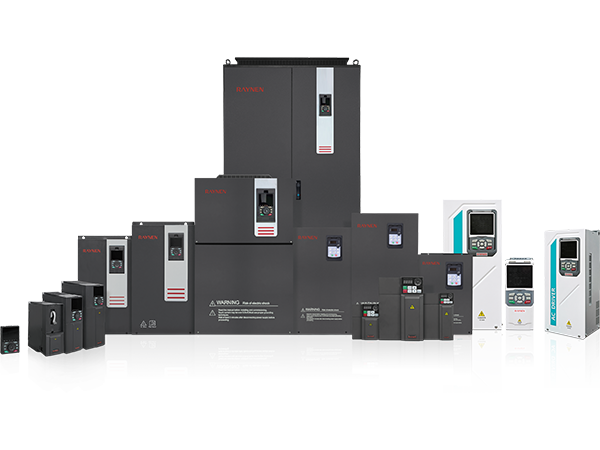

Nel campo del controllo e dell'auamazione industriale moderna, poche tecnologie hanno avuto un impatto così profondo come l'azionamento in CA, spesso definito azionamento a frequenza variabile (VFD). Questi sofisticati dispositivi elettronici hanno rivoluzionato il modo in cui vengono controllati i motoi elettrici, offrendo livelli di precisione, efficienza e flessibilità senza precedenti. Dall'ottimizzazione del consumo energetico nei grandi impianti industriali all'abilitazione di movimenti complessi nei sistemi robotici, Azionamenti CA sono un componente indispensabile di innumerevoli applicazioni in tutto il mondo.

Che cos'è un convertitore di frequenza CA (VFD)?

Fondamentalmente, un convertitore di frequenza è un dispositivo elettronico di potenza che controlla la velocità e la coppia di un motore elettrico CA (corrente alternata) variando la frequenza e la tensione dell'energia elettrica fornita al motore. A differenza dei tradizionali metodi di controllo del motore che potrebbero fare affidamento su mezzi meccanici o su semplici commutazioni on/off, un convertitore di frequenza fornisce una regolazione continua e precisa dei parametri operativi del motore.

Il termine "Variable Frequency Drive" (VFD) evidenzia esplicitamente il meccanismo principale di controllo: alterare la frequenza dell'alimentazione CA. poiché la velocità sincrona di un motore CA è direttamente proporzionale alla frequenza della tensione applicata e inversamente proporzionale al numero di poli, la modifica della frequenza consente una variazione continua della velocità. Allo stesso tempo, il convertitore regola la tensione in proporzione alla frequenza per mantenere un flusso magnetico costante nel motore, garantendo un funzionamento efficiente e prevenendo la saturazione.

Perché gli azionamenti CA sono importanti?

L'importanza degli azionamenti in c.a. deriva da numerosi vantaggi critici che offrono rispetto ai tradizionali metodi di controllo del motore:

- Efficienza energetica: Questo è forse il vantaggio più significativo. Molte applicazioni industriali, come pompe e ventilatori, mostrano una "relazione cubica" tra velocità e consumo energetico. Anche una piccola riduzione della velocità del motore può portare ad un notevole risparmio energetico. Gli azionamenti CA consentono ai motori di funzionare solo alla velocità necessaria, riducendo drasticamente il consumo di elettricità e i costi operativi.

- Controllo preciso: Azionamenti CA provide unparalleled control over motor speed, acceleration, deceleration, and even torque. This precision is crucial for processes requiring exact movement, such as conveyor systems, machine tools, and robotics.

- Controllo del processo migliorato: Regolando con precisione la velocità del motore, gli azionamenti in c.a. contribuiscono a migliorare la qualità del prodotto, ridurre gli sprechi e ottenere risultati più costanti negli impianti di produzione e lavorazione.

- Stress meccanico ridotto: Le funzionalità di avvio e arresto graduale, inerenti agli azionamenti CA, eliminano le scosse improvvise e le elevate correnti di spunto associate all'avviamento diretto in linea (DOL). Ciò riduce significativamente lo stress meccanico sul motore, sugli ingranaggi, sui cuscinetti e sulle apparecchiature azionate, con conseguente maggiore durata e ridotta manutenzione.

- Durata della vita estesa del motore: Oltre a ridurre lo stress meccanico, gli azionamenti in c.a. offrono anche funzioni di protezione contro sovracorrente, sovratensione, sottotensione e surriscaldamento, contribuendo ulteriormente alla longevità del motore.

Breve storia ed evoluzione degli azionamenti in CA

Il concetto di variare la frequenza per controllare la velocità del motore CA non è nuovo, ma la sua implementazione pratica è stata impegnativa fino all'avvento dell'elettronica di potenza. I primi tentativi prevedevano ingombranti gruppi motore-generatore.

La vera svolta arrivò con lo sviluppo dei tiristori (SCR) a metà del XX secolo, che consentirono la realizzazione dei primi azionamenti elettronici a frequenza variabile. tuttavia, questi primi azionamenti erano grandi, inefficienti e spesso limitati nelle loro capacità di controllo.

Gli anni '70 e '80 hanno visto progressi significativi con l'introduzione dei tiristori Gate Turn-Off (GTO) e successivamente dei transistor bipolari a gate isolato (IGBT). Gli IGBT, in particolare, hanno rivoluzionato la tecnologia degli azionamenti in c.a. grazie alle loro elevate velocità di commutazione, perdite inferiori e facilità di controllo. Ciò ha consentito lo sviluppo di azionamenti più compatti, efficienti e sofisticati in grado di utilizzare tecniche come la modulazione di larghezza di impulso (PWM) per generare forme d'onda di uscita quasi sinusoidali.

Oggi, gli azionamenti in c.a. sono dispositivi intelligenti altamente integrati che incorporano microprocessori avanzati, sofisticati algoritmi di controllo (come il controllo vettoriale e il controllo diretto della coppia) e capacità di comunicazione. Continuano ad evolversi, diventando più piccoli, più potenti, più efficienti dal punto di vista energetico e sempre più integrati nel più ampio panorama dell’IoT industriale (Internet delle cose) e della produzione intelligente. Questa continua evoluzione sottolinea il loro ruolo vitale nel plasmare il futuro dell’automazione industriale e della gestione dell’energia.

2.Come funzionano gli azionamenti CA

Per apprezzare veramente la potenza e la versatilità degli azionamenti CA, è essenziale comprendere i principi fondamentali alla base del loro funzionamento. Sebbene l'elettronica interna possa essere complessa, il processo principale prevede la conversione dell'energia CA in ingresso in CC, quindi la sua riconversione in alimentazione CA a frequenza e tensione variabile su misura per il motore. Questa conversione avviene in diverse fasi distinte:

Componenti di base di un azionamento CA

La maggior parte degli azionamenti CA, indipendentemente dalle loro dimensioni o complessità, condividono un'architettura comune composta da quattro fasi principali:

- Stadio raddrizzatore: Converte l'alimentazione CA in ingresso a frequenza fissa e tensione fissa in alimentazione CC.

- Bus CC (o collegamento CC): Memorizza e livella la tensione CC dal raddrizzatore.

- Stadio inverter: Converte la potenza CC dal bus in alimentazione CA a frequenza e tensione variabile per il motore.

- Circuiti di controllo: Il "cervello" del convertitore, responsabile della gestione di tutte le altre fasi, del monitoraggio degli input e dell'esecuzione degli algoritmi di controllo.

Stadio raddrizzatore: conversione da CA a CC

Il primo passo nel funzionamento di un convertitore di frequenza CA è trasformare la tensione di linea CA in ingresso in una tensione CC. Ciò viene in genere ottenuto utilizzando a raddrizzatore a ponte di diodi .

- Per gli azionamenti monofase viene utilizzato un raddrizzatore a ponte a onda intera con quattro diodi.

- Per gli azionamenti trifase, è comune un raddrizzatore a ponte a sei diodi, che rettifica tutte e tre le fasi dell'alimentazione CA in ingresso.

L'uscita del raddrizzatore è una tensione continua pulsante. Mentre alcuni azionamenti specializzati o ad alte prestazioni potrebbero utilizzare raddrizzatori front-end attivi (AFE) (che possono anche reimmettere energia nella rete e ridurre le armoniche), il raddrizzatore a diodi di base è il più diffuso per la sua semplicità ed efficacia in termini di costi.

Bus CC: livellamento della tensione CC

Dopo il raddrizzatore, la tensione continua pulsante entra nel Bus CC , noto anche come collegamento CC. Questa fase consiste principalmente di grandi condensatori . Questi condensatori svolgono diverse funzioni critiche:

- Livellamento della tensione CC: Filtrano l'ondulazione della corrente continua rettificata, fornendo una tensione continua relativamente uniforme e stabile per lo stadio inverter.

- Stoccaggio energetico: Fungono da serbatoio di energia, fornendo corrente istantanea all'inverter durante improvvisi cambiamenti di carico e assorbendo energia rigenerativa dal motore durante la decelerazione.

- Aumento di tensione (opzionale): In alcuni progetti, in particolare per gli azionamenti che funzionano con tensioni di ingresso inferiori, potrebbe essere presente un convertitore CC-CC opzionale per aumentare la tensione.

La tensione sul bus CC è generalmente superiore al picco della tensione della linea CA in ingresso (ad esempio, per un ingresso CA da 400 V, la tensione del bus CC sarà di circa 540-560 V CC).

Stadio inverter: conversione di corrente continua in corrente alternata a frequenza variabile

Questa è la fase più dinamica e critica del convertitore di frequenza. L'inverter preleva la tensione CC uniforme dal bus CC e la riconverte in alimentazione CA con tensione e, soprattutto, frequenza variabile. Gli inverter moderni utilizzano principalmente Transistor bipolari a gate isolato (IGBT) come interruttori elettronici ad alta velocità.

Gli IGBT sono disposti in una configurazione specifica (tipicamente sei IGBT per un'uscita trifase) e vengono accesi e spenti rapidamente in una sequenza precisa. Controllando i tempi e la durata di queste azioni di commutazione, l'inverter può sintetizzare una forma d'onda CA.

Circuiti di controllo: il cervello dell'azionamento

Il circuiti di controllo è l'intelligenza dietro l'azionamento AC. In genere è composto da un potente microprocessore o processore di segnali digitali (DSP) insieme alla memoria associata, porte di ingresso/uscita (I/O) e interfacce di comunicazione. Questo circuito svolge diverse funzioni vitali:

- Ricevere comandi: Interpreta i comandi provenienti dagli operatori (tramite tastiere, HMI), PLC o altri sistemi di controllo (ad esempio, riferimento di velocità, comandi di avvio/arresto).

- Feedback sul monitoraggio: Monitora continuamente la corrente, la tensione, la temperatura e talvolta la velocità del motore (se viene utilizzato un encoder) per garantire un funzionamento sicuro e ottimale.

- Esecuzione di algoritmi di controllo: Sulla base della velocità e della coppia desiderate, calcola gli schemi di commutazione precisi per gli IGBT nell'inverter.

- Protezione: Implementa varie funzioni di protezione contro guasti come sovracorrente, sovratensione, sottotensione, surriscaldamento e sovraccarico del motore.

- Comunicazione: Gestisce la comunicazione con sistemi esterni utilizzando diversi protocolli industriali.

Tecnica PWM (Modulazione della Larghezza dell'Impulso).

Il primary technique used by the control circuitry to create the variable frequency and voltage AC output from the DC bus is Modulazione di larghezza di impulso (PWM) . Ecco come funziona:

- Tensione CC fissa: Il inverter receives a fixed DC voltage from the DC bus.

- Cambio rapido: Il IGBTs in the inverter are rapidly switched on and off at a very high frequency (the "carrier frequency," typically several kilohertz).

- Ampiezza dell'impulso variabile: Invece di variare direttamente la tensione CC, il circuito di controllo varia la tensione larghezza degli impulsi di attivazione degli IGBT.

- Sintetizzare AC:

- Per creare un livello superiore tensione (media RMS), gli impulsi vengono resi più ampi (gli IGBT rimangono "ON" per una durata maggiore).

- Per creare un livello inferiore tensione , gli impulsi vengono resi più stretti.

- Per creare un livello superiore frequenza , la sequenza degli impulsi si ripete più rapidamente.

- Per creare un livello inferiore frequenza , la sequenza degli impulsi si ripete meno rapidamente.

Modulando con precisione l'ampiezza e la frequenza di questi impulsi CC, l'inverter sintetizza una serie di impulsi di tensione CC "troncati" che, quando alimentati agli avvolgimenti del motore induttivo, si avvicinano a una forma d'onda CA sinusoidale uniforme. L'induttanza del motore agisce come un filtro naturale, attenuando questi impulsi e consentendo al motore di rispondere come se ricevesse una vera onda sinusoidale, anche se con un certo contenuto armonico.

3.Vantaggi principali derivanti dall'utilizzo degli azionamenti CA

Il widespread adoption of AC drives isn't merely a technological trend; it's a direct result of the significant and tangible benefits they offer across a vast spectrum of industrial and commercial applications. These advantages often translate directly into reduced operational costs, improved productivity, and enhanced system reliability.

Efficienza energetica e risparmio sui costi

Questo è probabilmente il vantaggio più interessante degli azionamenti in c.a., soprattutto per le applicazioni che coinvolgono carichi a coppia variabile come pompe, ventole e compressori.

- Consumo energetico ottimizzato: A differenza dei metodi tradizionali in cui i motori funzionano alla massima velocità indipendentemente dalla domanda (spesso sprecando energia attraverso valvole di regolazione o smorzatori), gli azionamenti in CA consentono alla velocità del motore di soddisfare esattamente i requisiti di carico. Per i carichi centrifughi il consumo energetico è proporzionale al cubo della velocità ( ). Ciò significa che anche una piccola riduzione della velocità può portare a notevoli risparmi energetici. Ad esempio, riducendo la velocità del motore solo del 20% è possibile ottenere un risparmio energetico di circa il 50%.

- Picco di domanda ridotto: Le funzionalità di avviamento graduale (discusse di seguito) riducono le elevate correnti di spunto associate agli avviamenti DOL (direct-on-line), il che aiuta a gestire i picchi di domanda di elettricità.

- Incentivi governativi: Molte regioni offrono incentivi o sconti per le aziende che implementano tecnologie ad alta efficienza energetica come gli azionamenti CA, migliorando ulteriormente il ritorno sull’investimento.

Ilse energy savings directly translate into significant reductions in operational costs over the lifespan of the equipment, often leading to very quick payback periods for the drive investment.

Controllo preciso della velocità del motore

Una delle funzioni fondamentali di un convertitore di frequenza è la sua capacità di controllare con precisione la velocità di rotazione del motore.

- Variazione infinita di velocità: A differenza dei motori a più velocità o dei riduttori meccanici che offrono incrementi di velocità discreti, gli azionamenti in CA forniscono un controllo continuo e continuo della velocità da un numero di giri praticamente pari a zero fino e talvolta oltre la velocità nominale del motore.

- Precisione e ripetibilità: Gli azionamenti moderni, soprattutto quelli che utilizzano metodi di controllo avanzati come il controllo vettoriale, possono mantenere la velocità con elevata precisione, anche in condizioni di carico variabili. Questo è fondamentale per i processi che richiedono tempi e posizionamento esatti.

Controllo del processo migliorato

Il ability to precisely control motor speed has a direct and profound impact on overall process performance.

- Qualità del prodotto migliorata: In applicazioni come estrusori, miscelatori o movimentazione di nastri, una velocità costante e controllata porta a una qualità del prodotto uniforme, a un minor numero di difetti e a una riduzione degli scarti.

- Produttività ottimizzata: I processi possono essere ottimizzati per massimizzare i ritmi di produzione senza compromettere la qualità o stressare le attrezzature.

- Rumore e vibrazioni ridotti: Facendo funzionare i motori a velocità ottimali, gli azionamenti CA possono ridurre al minimo il rumore meccanico e le vibrazioni, contribuendo a creare un ambiente operativo più stabile e confortevole.

- Controllo a circuito chiuso: Se integrati con sensori e controller PID (spesso integrati nel convertitore), i convertitori di frequenza possono regolare automaticamente la velocità del motore per mantenere i setpoint per parametri quali pressione, flusso, temperatura o livello del liquido.

Ridotto stress meccanico su motori e apparecchiature

L'avviamento diretto dei motori elettrici crea notevoli stress meccanici ed elettrici. Gli azionamenti CA mitigano questi problemi in modo efficace.

- Avvio e arresto graduali: Invece di applicare istantaneamente la piena tensione, un convertitore di frequenza aumenta gradualmente la tensione e la frequenza, consentendo al motore di accelerare in modo uniforme. Allo stesso modo, può decelerare il motore in modo fluido. Ciò elimina improvvisi carichi d'urto sui componenti meccanici (riduttori, giunti, cinghie, cuscinetti) e sugli stessi avvolgimenti del motore.

- Picchi di coppia ridotti: Il smooth acceleration avoids high torque spikes that can damage driven machinery.

Durata della vita del motore estesa

Riducendo lo stress meccanico e fornendo una protezione completa, gli azionamenti in c.a. contribuiscono in modo significativo alla longevità dei motori elettrici e delle apparecchiature associate.

- Temperature operative inferiori: Il funzionamento dei motori a velocità ottimizzate e senza picchi di corrente eccessivi riduce la generazione di calore, che è un fattore importante nel degrado dell'isolamento del motore.

- Caratteristiche di protezione: Azionamenti CA incorporate numerous protective functions such as:

- Protezione da sovracorrente: Previene i danni derivanti da un'eccessiva corrente del motore.

- Protezione da sovratensione/sottotensione: Protegge l'azionamento e il motore dalle fluttuazioni della tensione di linea.

- Protezione da sovraccarico motore: Impedisce al motore di funzionare oltre i suoi limiti termici.

- Protezione perdita di fase: Rileva e reagisce alle fasi di ingresso o uscita mancanti.

- Prevenzione dello stallo: Impedisce lo stallo del motore e l'assorbimento di corrente eccessiva.

- Protezione dai guasti verso terra: Rileva la dispersione di corrente verso terra.

Ilse features prevent catastrophic failures, reduce unscheduled downtime, and extend the operational life of valuable assets.

Funzionalità di avvio e arresto graduali

Come accennato, questo è un vantaggio distinto e di grande valore.

- Accelerazione fluida: Il drive controls the rate at which the motor speeds up, allowing for a gradual, controlled increase in speed. This is crucial for applications involving delicate materials, liquids that could slosh, or systems where sudden movements are undesirable.

- Decelerazione graduale: Allo stesso modo, l'azionamento può portare il motore a un arresto controllato, prevenendo shock meccanici e garantendo una transizione graduale. Ciò è particolarmente utile nelle applicazioni ad alta inerzia o dove è richiesto un arresto preciso.

- Eliminazione della corrente di spunto: I motori in linea assorbono una corrente di spunto molto elevata (tipicamente 6-8 volte la corrente a pieno carico) all'avvio. Gli azionamenti CA eliminano questo problema aumentando gradualmente la corrente, riducendo così lo stress sul sistema di alimentazione elettrica, sugli interruttori automatici e sui cavi.

In sintesi, i vantaggi degli azionamenti in c.a. vanno ben oltre il semplice controllo della velocità, comprendendo significativi risparmi energetici, maggiore efficienza operativa, manutenzione ridotta e durata prolungata delle apparecchiature, rendendoli una pietra angolare delle moderne strategie di automazione industriale e di gestione dell’energia.

4.Applicazioni degli azionamenti CA

Il versatility and numerous benefits of AC drives have led to their pervasive adoption across virtually every industrial and commercial sector. Their ability to precisely control motor speed and torque makes them indispensable for optimizing processes, saving energy, and enhancing system reliability in a diverse array of applications.

Pompe, ventilatori e compressori

Questa categoria rappresenta una delle applicazioni più ampie e di maggiore impatto per gli azionamenti in c.a., principalmente a causa del significativo risparmio energetico che forniscono.

- Pompe: Negli impianti di trattamento dell'acqua, nei sistemi HVAC e nel trasferimento di fluidi industriali, le pompe spesso funzionano in condizioni di domanda variabile. Invece di utilizzare valvole di strozzamento meccaniche per ridurre il flusso (che spreca energia mantenendo la massima velocità della pompa), un convertitore di frequenza regola la velocità del motore della pompa per fornire esattamente il flusso o la pressione richiesti. Ciò si traduce in un sostanziale risparmio energetico, una ridotta usura delle valvole e delle tubazioni e una migliore regolazione della pressione.

- Tifosi: Analogamente alle pompe, i ventilatori e i soffianti industriali (ad esempio nei sistemi di ventilazione, nei sistemi di trattamento dell'aria, nelle torri di raffreddamento) traggono enormi vantaggi dal controllo della velocità variabile. Rallentando la ventola quando è necessario un flusso d'aria inferiore, gli azionamenti CA riducono drasticamente il consumo energetico e i livelli di rumore.

- Compressori: Nei sistemi di aria compressa, gli azionamenti CA possono adattare la potenza del compressore alla richiesta d'aria, impedendo cicli costanti di carico/scarico o scarico, risparmiando così energia e riducendo l'usura dei componenti del compressore.

Sistemi di trasporto

Gli azionamenti in CA sono fondamentali per il funzionamento efficiente dei sistemi di trasporto nei settori della produzione, della logistica e della movimentazione dei materiali.

- Avvio/arresto controllato: L'avviamento e l'arresto graduali proteggono i prodotti di valore da movimenti bruschi e riducono lo stress su cinghie, ingranaggi e motori, prolungando la durata delle apparecchiature.

- Velocità variabile per la produttività: La velocità può essere regolata con precisione per adattarsi ai ritmi di produzione, ai diversi tipi di prodotto o alle fasi specifiche del processo. Ciò garantisce un flusso di materiale regolare e previene i colli di bottiglia.

- Bilanciamento del carico: Nei sistemi di trasporto multimotore, gli azionamenti in CA possono essere coordinati per condividere il carico in modo uniforme, evitando il sovraccarico di un motore.

Sistemi HVAC

I sistemi di riscaldamento, ventilazione e condizionamento dell'aria (HVAC) negli edifici commerciali, negli ospedali e negli impianti industriali sono i principali consumatori di energia. Gli azionamenti in c.a. svolgono un ruolo cruciale nell'ottimizzazione della loro efficienza.

- Sistemi a volume d'aria variabile (VAV): Gli azionamenti sui ventilatori di mandata e di ritorno consentono di controllare con precisione il flusso d'aria in base alla domanda dell'edificio, anziché far funzionare i ventilatori sempre alla massima velocità.

- Pompe frigorifere e torri di raffreddamento: L'ottimizzazione della velocità delle pompe per l'acqua refrigerata e dell'acqua del condensatore, nonché dei ventilatori delle torri di raffreddamento, porta a notevoli risparmi energetici e a una migliore regolazione della temperatura.

- Comfort migliorato: Il controllo preciso del flusso d'aria e del flusso d'acqua contribuisce a creare ambienti interni più stabili e confortevoli.

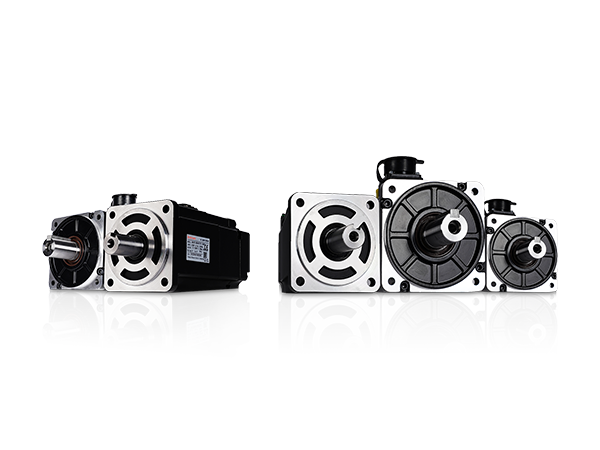

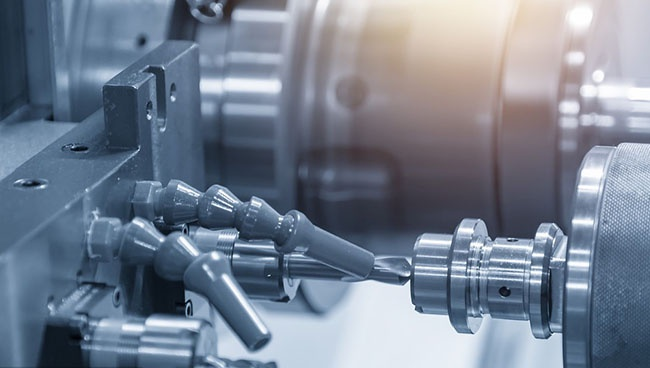

Automazione industriale

Gli azionamenti in c.a. sono il cuore di molti processi di produzione automatizzati, poiché forniscono il controllo del movimento necessario per la precisione e la sincronizzazione.

- Macchine utensili: Dalle macchine CNC ai torni e alle fresatrici, gli azionamenti in CA forniscono un controllo preciso della velocità del mandrino e un posizionamento accurato degli assi.

- Robotica: Il controllo altamente dinamico e accurato dei giunti robot richiede un controllo motore sofisticato, spesso fornito da servoazionamenti CA specializzati.

- Macchine per l'imballaggio: I movimenti sincronizzati di trasportatori, riempitrici, sigillatrici ed etichettatrici sono fondamentali per linee di confezionamento efficienti, il tutto reso possibile da azionamenti CA coordinati.

- Macchinari tessili: Il controllo preciso della tensione del filo e della velocità del tessuto è essenziale per una produzione di qualità, rendendo gli azionamenti AC preziosi in questo settore.

Sistemi di energia rinnovabile (turbine eoliche, energia solare)

La tecnologia di azionamento CA è parte integrante dello sfruttamento e della conversione delle fonti di energia rinnovabile in elettricità utilizzabile.

- Turbine eoliche: Nelle moderne turbine eoliche a velocità variabile, gli azionamenti CA (o convertitori) vengono utilizzati per convertire l'uscita a frequenza variabile del generatore (che cambia con la velocità del vento) in una frequenza di rete fissa (ad esempio, 50 Hz o 60 Hz). Ciò massimizza la cattura di energia in una vasta gamma di condizioni di vento.

- Energia solare (inverter fotovoltaici): Anche se spesso chiamati "inverter", questi dispositivi svolgono fondamentalmente una funzione simile allo stadio inverter di un convertitore di frequenza CA: convertono l'uscita CC dai pannelli solari in potenza CA compatibile con la rete. Molti includono anche funzionalità per il monitoraggio del punto di massima potenza (MPPT) per ottimizzare la raccolta di energia.

Veicoli elettrici (EV)

Il rapidly expanding market for electric vehicles relies heavily on advanced AC drive technology.

- Invertitori di trazione: Il "motor controller" or "traction inverter" in an EV is essentially a sophisticated AC drive. It converts the DC power from the battery pack into variable-frequency, variable-voltage AC power to drive the electric traction motor.

- Frenata rigenerativa: Azionamenti CA enable regenerative braking, where the electric motor acts as a generator during deceleration, converting kinetic energy back into electrical energy to recharge the battery, significantly improving efficiency and range.

- Controllo preciso: Le trasmissioni forniscono un'accelerazione fluida, un controllo preciso della velocità e un'erogazione di potenza efficiente, contribuendo alle prestazioni e all'esperienza di guida dei veicoli elettrici.

Il sheer breadth of these applications underscores the transformative role AC drives play in enabling efficiency, control, and innovation across a vast array of industries, making them a cornerstone of modern power transmission and automation.

5.Selezione del convertitore di frequenza corretto

La scelta del convertitore di frequenza appropriato per un'applicazione specifica è un passaggio cruciale che incide direttamente sulle prestazioni, sull'efficienza, sull'affidabilità e sul costo complessivo del sistema. Una mancata corrispondenza tra l'unità e l'applicazione può portare a scarse prestazioni, guasti prematuri o spese inutili. Diversi fattori chiave devono essere attentamente considerati durante il processo di selezione.

Requisiti di tensione e corrente del motore

Questo è il controllo di compatibilità più fondamentale. La tensione nominale di ingresso e di uscita dell'AC drive deve corrispondere rispettivamente alla tensione nominale dell'alimentazione elettrica e del motore.

- Tensione in ingresso: L'azionamento deve funzionare con alimentazione monofase o trifase? Qual è la tensione di linea nominale (ad esempio, 230 V, 400 V, 480 V, 690 V CA)?

- Tensione di uscita: Il drive's output voltage range must be compatible with the motor's rated voltage.

- Corrente a pieno carico del motore (FLA): Il drive's continuous output current rating must be equal to or greater than the motor's full load amperage. It's often recommended to select a drive with a slightly higher current rating than the motor, especially for demanding applications or those with potential for overload.

Potenza nominale (kW nominale)

Sebbene spesso utilizzata come criterio di selezione primario, la sola corrispondenza dei valori di potenza (HP) o kilowatt (kW) non è sempre sufficiente. È un buon punto di partenza, ma la corrente e il tipo di applicazione sono più critici.

- Corrispondenza standard: Per le applicazioni generiche, spesso viene selezionato un azionamento con la stessa potenza HP/kW del motore.

- Declassamento: Tieni presente che alcuni produttori pubblicano valori nominali delle unità basati su carichi a "coppia costante" o "coppia variabile". Per applicazioni a coppia costante (ad esempio trasportatori, estrusori), potrebbe essere necessario sovradimensionare l'azionamento rispetto a un'applicazione a coppia variabile (ad esempio ventilatori, pompe) della stessa HP del motore. Anche i fattori ambientali (temperatura, altitudine) possono richiedere un declassamento.

- Fattore di servizio: Considera il fattore di servizio del motore. Sebbene un convertitore di frequenza protegga dal sovraccarico, è comunque importante comprendere il margine di sovraccarico del motore.

Requisiti specifici dell'applicazione (coppia, gamma di velocità)

Il nature of the load is paramount in drive selection. Different applications have distinct torque and speed characteristics.

- Tipo di carico:

- Coppia variabile: (ad esempio, ventilatori, pompe centrifughe) La richiesta di coppia aumenta con il quadrato della velocità ( ). Queste applicazioni sono generalmente più facili per l'azionamento.

- Coppia costante: (ad esempio trasportatori, pompe volumetriche, miscelatori, estrusori) Il requisito di coppia rimane relativamente costante nell'intervallo di velocità. Queste applicazioni richiedono più impegno per l'azionamento.

- Potenza costante: (ad esempio, mandrini di macchine utensili ad alta velocità) La coppia diminuisce all'aumentare della velocità.

- Coppia di avviamento: L'applicazione richiede una coppia di avviamento elevata (ad esempio, trasportatori con carichi pesanti)? Alcuni azionamenti sono più adatti per richieste di coppia di avviamento elevate.

- Gamma di velocità: Qual è la velocità operativa minima e massima richiesta? L'applicazione richiede il funzionamento a velocità molto basse o addirittura a velocità zero con coppia completa?

- Dinamica: L'applicazione richiede accelerazioni/decelerazioni rapide o avviamenti/arresti frequenti? Ciò influisce sulla gestione termica e sui requisiti di frenatura dell'unità.

- Frenata: È necessaria la frenatura dinamica o la frenatura rigenerativa per arrestare o decelerare rapidamente un carico ad inerzia elevata? In tal caso, l'azionamento deve supportare queste funzionalità e potrebbero essere necessarie resistenze di frenatura esterne o unità rigenerative.

Considerazioni ambientali (temperatura, umidità, polvere)

Il operating environment can significantly impact the drive's lifespan and performance.

- Temperatura ambiente: Le unità sono generalmente classificate per il funzionamento entro un intervallo di temperature specifico (ad es. to or ). Il funzionamento al di sopra di questo intervallo spesso richiede un declassamento del convertitore o un raffreddamento attivo dell'armadio.

- Umidità: Un'umidità elevata può causare condensa e corrosione. Le unità devono essere selezionate con rivestimenti protettivi adeguati o collocate in ambienti climatizzati.

- Polvere/Particolato: Gli ambienti polverosi o sporchi richiedono unità con classificazione IP (protezione ingresso) più elevata o involucri sigillati.

- Vibrazione: Vibrazioni eccessive possono danneggiare i componenti interni.

- Altitudine: Ad altitudini più elevate, l'aria è più rarefatta, riducendo l'efficienza di raffreddamento dell'unità. Potrebbe essere necessario un declassamento.

Protocolli di comunicazione (Modbus, Ethernet/IP, Profinet, ecc.)

Gli ambienti industriali moderni fanno molto affidamento sulle reti di comunicazione. L'azionamento deve integrarsi perfettamente con il sistema di controllo esistente.

- Protocolli standard: I protocolli di comunicazione industriale comuni includono Modbus RTU, Modbus TCP/IP, Ethernet/IP, Profinet, DeviceNet, CANopen e PROFIbus.

- Compatibilità del sistema di controllo: Assicurarsi che l'unità selezionata supporti il protocollo utilizzato dal sistema PLC, HMI o SCADA. Ciò consente il controllo remoto, il monitoraggio, la diagnostica e la regolazione dei parametri.

Tipi di custodia (classificazioni NEMA/classificazioni IP)

Il drive's enclosure protects its internal components from the environment. The required protection level is specified by NEMA (National Electrical Manufacturers Association) ratings in North America or IP (Ingress Protection) ratings internationally.

- Classificazioni NEMA: Le classificazioni comuni includono NEMA 1 (uso generale, per interni), NEMA 12 (a tenuta di polvere, antigoccia, per interni), NEMA 4/4X (resistente alle intemperie, resistente alla corrosione, per interni/esterni), ecc.

- Classificazioni IP: Il first digit indicates protection against solids (dust), and the second digit indicates protection against liquids (water). For example, IP20 (basic finger protection), IP54 (dust protected, splash-proof), IP65 (dust-tight, jet-proof), IP66 (dust-tight, powerful jet-proof).

La scelta della custodia giusta garantisce che l'azionamento funzioni in modo affidabile nella posizione prevista e sia conforme agli standard di sicurezza. Un'attenta considerazione di tutti questi fattori durante il processo di selezione garantirà che l'inverter funzioni in modo ottimale, offra i vantaggi attesi e garantisca una durata di servizio lunga e senza problemi.

6.Programmazione e Configurazione

Una volta che un convertitore di frequenza è stato fisicamente selezionato e installato, il passaggio critico successivo è programmarlo e configurarlo per soddisfare i requisiti specifici del motore e dell'applicazione. Questo processo prevede l'impostazione di vari parametri che determinano il funzionamento dell'azionamento, il modo in cui interagisce con il motore e il modo in cui comunica con i sistemi di controllo esterni. Sebbene i parametri esatti e l'interfaccia possano variare leggermente tra i produttori (ad esempio Siemens, ABB, Rockwell, Schneider Electric), i concetti fondamentali rimangono coerenti.

Parametri e impostazioni di base

Ogni convertitore di frequenza richiede la configurazione di una serie di parametri fondamentali prima di poter azionare il motore in modo sicuro ed efficace. Questi in genere includono:

- Tensione nominale del motore: Il nominal operating voltage of the motor (e.g., 400V).

- Corrente nominale del motore (FLA): Il full load ampere rating of the motor.

- Frequenza nominale del motore: Il base frequency of the motor (e.g., 50 Hz for Europe, 60 Hz for North America).

- Velocità nominale del motore (RPM): Il motor's synchronous or rated speed at the rated frequency.

- Potenza nominale del motore (kW/HP): Il motor's power output rating.

- Poli del motore: Il number of magnetic poles in the motor (usually derived from the rated speed and frequency, e.g., for 50Hz, 4-pole motor is 1500 RPM).

- Tipo di applicazione: La scelta tra carichi a "coppia variabile" (ventilatori, pompe) o "coppia costante" (trasportatori, miscelatori) spesso ottimizza gli algoritmi di controllo interno del convertitore e le impostazioni di protezione.

- Modalità di controllo: Ciò determina il modo in cui l'azionamento controlla il motore. Le modalità comuni includono:

- V/Hz (Volt per Hertz): Il most common and simplest mode, suitable for general-purpose applications like fans and pumps. It maintains a constant ratio between voltage and frequency.

- Controllo vettoriale senza sensore (SVC)/vettoriale ad anello aperto: Fornisce un migliore controllo della coppia a velocità inferiori e una migliore regolazione della velocità senza la necessità di un encoder motore.

- Controllo vettoriale a circuito chiuso/Controllo vettoriale di flusso: Richiede un encoder sul motore per un controllo preciso della velocità e della posizione, spesso utilizzato in applicazioni ad alte prestazioni come macchine utensili o robotica.

- Controllo diretto della coppia (DTC): Un metodo di controllo proprietario (ad esempio, di ABB) che offre una risposta di coppia e velocità molto rapida e precisa, spesso senza encoder.

Tempi di rampa di accelerazione e decelerazione

Ilse parameters are crucial for smooth and controlled motor operation and for protecting mechanical equipment.

- Tempo di accelerazione: Definisce il tempo impiegato dal motore per passare dalla velocità zero (o velocità minima) alla velocità target. Un tempo di rampa più lungo riduce lo stress meccanico e la corrente di spunto.

- Tempo di decelerazione: Definisce il tempo impiegato dal motore per scendere dalla velocità attuale alla velocità zero (o velocità minima). Tempi di decelerazione più lunghi riducono lo stress meccanico ma possono richiedere una frenatura dinamica se il carico ha un'inerzia elevata e deve arrestarsi rapidamente.

L'impostazione di questi tempi troppo brevi può causare correnti elevate, shock meccanici e persino scatti dell'unità. Impostarli su un valore troppo lungo può ritardare la risposta del processo.

Impostazioni del controllo di coppia

Per le applicazioni in cui la regolazione della coppia è fondamentale, gli azionamenti offrono varie impostazioni:

- Limiti di coppia: Impostazione dei limiti di coppia massimo e minimo per proteggere l'apparecchiatura azionata o prevenire danni al motore.

- Aumento di coppia (V/Hz): Fornisce un piccolo aumento di tensione a frequenze più basse per superare la caduta di impedenza intrinseca del motore, che aiuta a mantenere la coppia all'avvio e alle basse velocità, soprattutto per carichi a coppia costante.

- Compensazione dello scorrimento: In modalità V/Hz, regolazione della frequenza di uscita in base allo scorrimento del motore per mantenere una velocità più precisa sotto carichi variabili.

- Controllo della frenata:

- Frenatura ad iniezione CC: Applicazione di una corrente CC agli avvolgimenti del motore per creare un campo magnetico stazionario, arrestando rapidamente il motore. Utilizzato per l'arresto rapido senza resistori esterni.

- Frenatura dinamica: Dissipazione dell'energia rigenerativa dal motore (durante la decelerazione di carichi ad alta inerzia) attraverso un resistore di frenatura esterno collegato al bus CC. Ciò consente una decelerazione più rapida e controllata.

- Frenata rigenerativa: Reimmissione dell'energia rigenerativa nell'alimentatore principale, spesso ottenuta con unità front-end attive (AFE).

Controllo PID

Molti convertitori di frequenza moderni includono controller PID (proporzionale-integrale-derivativo) integrati. Ciò consente all'azionamento di regolare direttamente le variabili di processo senza bisogno di un PLC esterno per semplici circuiti di controllo.

- Variabili di processo: Il drive can monitor feedback from a sensor (e.g., pressure transducer, flow meter, temperature sensor) and adjust the motor speed to maintain a setpoint.

- Setpoint: Il desired value for the process variable.

- Parametri di accordatura (P, I, D): La regolazione di questi parametri consente al convertitore di rispondere in modo preciso e stabile alle deviazioni dal setpoint, prevenendo oscillazioni o risposte lente. Questo è comune nelle applicazioni con pompe e ventilatori in cui è necessario mantenere una pressione o un flusso costanti.

Configurazione della comunicazione

Per l'integrazione in un sistema di controllo più ampio, la configurazione dei parametri di comunicazione è essenziale.

- Selezione del protocollo: Scelta del protocollo di comunicazione industriale corretto (es. Modbus RTU, Ethernet/IP, Profinet).

- Indirizzo di rete: Assegnazione di un indirizzo univoco all'azionamento sulla rete.

- Velocità di trasmissione/velocità dati: Impostazione della velocità di comunicazione.

- Mappatura dei dati: Definire quali parametri dell'azionamento (ad esempio riferimento di velocità, velocità effettiva, corrente, allarmi) sono accessibili tramite la rete e dove sono mappati nel PLC o HMI.

Utilizzo di tastiere, HMI e interfacce software

La programmazione e la configurazione possono essere effettuate attraverso varie interfacce:

- Tastiera/display integrati: La maggior parte degli azionamenti dispone di una tastiera locale e di un piccolo schermo LCD per l'immissione e il monitoraggio dei parametri di base. Ciò è utile per la messa in servizio di singoli azionamenti o per effettuare piccole regolazioni.

- Interfacce uomo-macchina (HMI): Per i sistemi più complessi, un pannello HMI dedicato può fornire un'interfaccia grafica per l'impostazione dei parametri, il monitoraggio dello stato e la risoluzione dei problemi.

- Software basato su PC: I produttori forniscono strumenti software sofisticati che si collegano all'unità tramite porte USB, Ethernet o seriali. Questi strumenti offrono:

- Interfaccia grafica: Navigazione e gestione dei parametri più semplici.

- Caricamento/download dei parametri: Salvare le configurazioni e copiarle su più unità.

- Registrazione delle tendenze: Registrazione dei dati operativi nel tempo per l'analisi.

- Strumenti diagnostici: Funzionalità avanzate di risoluzione dei problemi.

- Maghi: Procedure di configurazione guidata per le applicazioni comuni.

Una programmazione e una configurazione adeguate garantiscono che il convertitore di frequenza funzioni come previsto, offra efficienza ottimale e si integri perfettamente nell'architettura di automazione complessiva. È un passaggio cruciale che incide direttamente sul successo dell’applicazione.

7.Installazione e cablaggio

L'installazione e il cablaggio corretti sono fondamentali per il funzionamento sicuro, affidabile ed efficiente di un convertitore di frequenza e del motore da esso controllato. Trascurare le migliori pratiche in questa fase può portare a guasti dell'unità, danni al motore, problemi di interferenze elettromagnetiche (EMI) e persino rischi significativi per la sicurezza. Si consiglia vivamente che l'installazione venga eseguita da personale qualificato che abbia familiarità con i codici elettrici e gli standard di sicurezza.

Precauzioni di sicurezza

Prima di iniziare qualsiasi intervento su un variatore di velocità o sui circuiti associati, la sicurezza deve essere la massima priorità assoluta.

- Diseccitazione e blocco/tagout: Assicurarsi sempre che tutte le fonti di alimentazione dell'azionamento, del motore e dei circuiti di controllo siano completamente scollegate e verificate diseccitate utilizzando procedure di blocco/tagout appropriate. Ciò impedisce la rieccitazione accidentale durante il lavoro.

- Attendere la scarica del bus DC: Anche dopo aver scollegato l'alimentazione, i condensatori del bus CC all'interno dell'azionamento mantengono una carica pericolosa per diversi minuti (o anche più a lungo per azionamenti più grandi). Attendere sempre il tempo di scarica specificato (consultare il manuale del convertitore) o verificare la tensione zero sui terminali del bus CC utilizzando un multimetro adatto prima di toccare qualsiasi componente interno.

- Dispositivi di protezione individuale (DPI): Indossare DPI adeguati, inclusi occhiali di sicurezza, indumenti resistenti all'arco elettrico (se sono presenti rischi di arco elettrico) e guanti isolanti.

- Seguire le istruzioni del produttore: Fare sempre riferimento al manuale di installazione specifico fornito dal produttore dell'inverter. Questi manuali contengono informazioni critiche riguardanti distanze, montaggio, pratiche di cablaggio e avvertenze di sicurezza specifiche per quel modello di convertitore.

- Rispettare i codici elettrici: Tutto il cablaggio e l'installazione devono essere conformi ai codici e alle normative elettriche locali, nazionali e internazionali (ad esempio, NEC negli Stati Uniti, standard IEC in Europa).

Messa a terra corretta

Una messa a terra efficace è forse l'aspetto più importante dell'installazione del convertitore di frequenza sia in termini di sicurezza che di prestazioni.

- Terra di sicurezza (terra protettiva): Il drive's chassis and the motor frame must be properly connected to a low-impedance earth ground. This protects personnel from electric shock in case of an insulation fault. Use appropriately sized ground conductors as specified by codes and the drive manual.

- Messa a terra ad alta frequenza: A causa della commutazione ad alta frequenza (PWM) degli azionamenti CA, le correnti ad alta frequenza possono fluire attraverso i percorsi di terra. È essenziale utilizzare cavi motore schermati con una buona terminazione a 360 gradi della schermatura al terminale di terra del convertitore e al terminale di terra del motore. Ciò aiuta a contenere le interferenze elettromagnetiche e a dirigere le correnti di modo comune lontano da apparecchiature sensibili e personale.

- Messa a terra dedicata: Si consiglia spesso di avere conduttori di terra dedicati per l'azionamento, separati da altri circuiti di controllo sensibili, per ridurre al minimo l'accoppiamento del rumore.

Cablaggio di ingresso e uscita

Il power connections to and from the AC drive require careful attention to conductor sizing, insulation, and routing.

- Potenza in ingresso (lato linea):

- Collegare l'alimentazione CA in ingresso ai terminali di ingresso del convertitore (L1/R, L2/S, L3/T).

- Garantire il corretto dimensionamento dei cavi in base alla corrente nominale di ingresso del convertitore e alla lunghezza del cavo, rispettando i limiti di caduta di tensione.

- Installare un'adeguata protezione da sovracorrente (fusibili o interruttori automatici) a monte del convertitore come raccomandato dal produttore e dalle normative locali.

- Considerare reattanze di linea o trasformatori di isolamento se la qualità della potenza in ingresso è scarsa o se il convertitore necessita di protezione dai disturbi di linea.

- Potenza in uscita (lato motore):

- Collegare i terminali di uscita del convertitore (U, V, W) direttamente ai terminali del motore.

- È fondamentale NON installare contattori o interruttori automatici tra l'uscita del convertitore e il motore a meno che non siano specificatamente progettati per l'uscita a frequenza variabile. Ciò potrebbe causare danni all'unità.

- Utilizzare Cavi motore con classificazione VFD (schermato, a bassa capacità) per percorsi superiori a pochi metri. Questi cavi sono progettati per resistere ai picchi di tensione ad alta frequenza (dV/dt) generati dall'uscita PWM e ridurre al minimo le onde riflesse e le EMI.

- Assicurarsi che la dimensione dei cavi sia adeguata alla corrente a pieno carico del motore.

Cablaggio del motore

Il corretto collegamento degli avvolgimenti del motore è vitale per la corretta rotazione e prestazioni.

- Tipo di connessione motore: Assicurarsi che il motore sia collegato alla tensione corretta (stella/stella o triangolo) in base alla targa dati e alla tensione di uscita del convertitore. Ad esempio, un motore da 400 V potrebbe essere collegato a triangolo su un'alimentazione da 400 V o a stella su un'alimentazione da 690 V. Collegamenti non corrispondenti possono causare il surriscaldamento o prestazioni inferiori del motore.

- Rotazione: Verificare il senso di rotazione del motore. Se non è corretto, scambiare semplicemente due delle tre fasi di uscita (U, V, W) dall'azionamento al motore.

- Cablaggio encoder/feedback (se applicabile): Se si utilizza una modalità di controllo ad anello chiuso (ad esempio per un controllo preciso della velocità o della posizione), collegare i cavi di feedback dell'encoder del motore o del risolverer ai terminali di controllo del convertitore secondo le istruzioni del produttore. Questi cavi sono generalmente schermati e richiedono un percorso accurato per evitare rumore.

Gestire le interferenze elettromagnetiche (EMI)

Gli azionamenti CA, a causa della commutazione ad alta frequenza, possono generare significative EMI, che possono disturbare le apparecchiature elettroniche sensibili vicine. La mitigazione delle EMI è un aspetto chiave di una buona installazione.

- Cavi schermati: Come accennato, utilizzare cavi motore schermati (cablaggio di uscita) e cavi di controllo/feedback schermati. Assicurarsi che le schermature siano adeguatamente terminate su entrambe le estremità (terminazione a 360 gradi verso la terra del convertitore e la terra del motore/sensore).

- Separazione del cablaggio:

- Posare i cavi di alimentazione (ingresso e uscita) separatamente dai cavi di controllo e comunicazione. Mantenere una distanza di separazione minima (ad esempio, 20-30 cm o più).

- Evitare di far passare i cavi di alimentazione e di controllo in parallelo nello stesso condotto o passerella portacavi. Se attraversi, fallo con un angolo di 90 gradi.

- Nuclei di ferrite: In alcuni casi, i nuclei di ferrite possono essere fissati attorno ai cavi di uscita del motore o ai cavi di controllo per contribuire ad attenuare il rumore ad alta frequenza.

- Reattori di linea/filtri EMI: I reattori della linea di ingresso possono ridurre la distorsione armonica sulla linea di alimentazione di ingresso e contribuire a filtrare alcune interferenze elettromagnetiche. Filtri EMI dedicati (integrati nel convertitore o esterni) possono ridurre ulteriormente le emissioni condotte e irradiate.

- Custodia adeguata: Montare l'unità in un involucro metallico adeguatamente messo a terra. Garantire un buon contatto elettrico tra tutte le superfici metalliche dell'involucro.

Il rispetto di queste linee guida per l'installazione e il cablaggio garantisce che il convertitore di frequenza funzioni in modo sicuro, affidabile e offra prestazioni ottimali, riducendo al minimo i potenziali problemi relativi alla qualità dell'alimentazione e alla compatibilità elettromagnetica.

8.Manutenzione e risoluzione dei problemi

Anche con una corretta selezione e installazione, gli azionamenti CA, come qualsiasi apparecchiatura elettronica, richiedono una manutenzione regolare e una risoluzione dei problemi occasionale per garantirne l'affidabilità a lungo termine e prestazioni ottimali. La manutenzione proattiva può prevenire costosi tempi di inattività, mentre la risoluzione sistematica dei problemi aiuta a identificare e risolvere rapidamente i problemi quando si presentano.

Ispezione e pulizia regolari

Un programma coerente di ispezione visiva e pulizia è fondamentale per la longevità del convertitore di frequenza.

- Ispezione visiva:

- Esterno: Verificare la presenza di accumuli di polvere e sporco, in particolare attorno alle alette e alle prese d'aria di raffreddamento. Cerca segni di surriscaldamento come cavi o componenti scoloriti, odori di bruciato o plastica deformata.

- Interno (quando diseccitato in modo sicuro): Ispezionare i condensatori per rilevare eventuali rigonfiamenti o perdite (segni di guasto). Verificare la presenza di collegamenti allentati, corrosione sui terminali o cablaggio danneggiato. Cerca l'ingresso di insetti o roditori.

- Pulizia:

- Rimozione della polvere: Polvere e sporco agiscono come isolante termico, ostacolando la dissipazione del calore e causando potenzialmente surriscaldamento. Utilizzare aria compressa secca, pulita e a bassa pressione (priva di olio) per soffiare via la polvere dai dissipatori di calore, dalle ventole di raffreddamento e dai componenti interni. Evitare di dirigere l'aria direttamente sui circuiti stampati, poiché potrebbe danneggiare i componenti sensibili.

- Tifosi: Ispezionare le ventole di raffreddamento per verificarne il corretto funzionamento, rumore eccessivo o danni fisici. Pulire le pale del ventilatore e assicurarsi che i passaggi dell'aria non siano ostruiti. Sostituire tempestivamente le ventole rumorose o difettose.

- Filtri: Se il contenitore o l'unità sono dotati di filtri dell'aria, pulirli o sostituirli regolarmente secondo le raccomandazioni del produttore. I filtri intasati limitano gravemente il flusso d'aria.

- Controlli ambientali: Verificare che la temperatura ambiente, l'umidità e la ventilazione all'interno dell'involucro dell'unità rientrino nei limiti specificati dal produttore. Assicurarsi che le porte dell'armadio siano adeguatamente sigillate.

Controllo dei livelli di tensione e corrente

Il monitoraggio regolare dei parametri elettrici fornisce informazioni dettagliate sullo stato di salute e operativo dell'unità.

- Tensione in ingresso: Verificare che la tensione della linea CA in ingresso sia stabile e rientri nella tolleranza specificata dal convertitore. Le fluttuazioni possono causare viaggi fastidiosi o danni.

- Tensione e frequenza di uscita: Monitorare la tensione e la frequenza di uscita dell'azionamento a varie velocità del motore. Ciò conferma che l'azionamento sta fornendo la potenza prevista al motore.

- Corrente del motore: Confrontare la corrente effettiva del motore con l'amperaggio nominale a pieno carico (FLA) del motore e con la corrente nominale di uscita dell'azionamento.

- Una corrente eccessiva può indicare un motore sovraccarico, un problema meccanico con l'apparecchiatura azionata o un guasto nel motore o nell'azionamento.

- Correnti sbilanciate tra le fasi possono indicare problemi agli avvolgimenti del motore o problemi ai componenti di potenza in uscita all'interno dell'azionamento.

- Tensione del bus CC: Monitorare la tensione del bus CC (se accessibile tramite il display o il software del convertitore). Letture anomale possono indicare problemi con il raddrizzatore, i condensatori del collegamento CC o la frenatura rigenerativa.

- Distorsione armonica: Mentre è più avanzato, valutare la possibilità di controllare periodicamente la distorsione armonica sulla linea di alimentazione in ingresso, soprattutto nelle installazioni con più azionamenti. Un numero eccessivo di armoniche può avere un impatto su altre apparecchiature sulla stessa linea.

Manutenzione dei cuscinetti (motore)

Anche se non rientra strettamente nella manutenzione della trasmissione, la corretta manutenzione dei cuscinetti del motore ha un impatto diretto sulla salute generale del sistema di trasmissione.

- Lubrificazione: Seguire le linee guida del produttore del motore per i programmi di lubrificazione dei cuscinetti e il tipo di grasso. Un'ingrassaggio eccessivo o insufficiente può portare al guasto prematuro dei cuscinetti.

- Analisi delle vibrazioni: Per le applicazioni critiche, l'analisi periodica delle vibrazioni può rilevare i primi segni di usura o disallineamento dei cuscinetti, consentendo una sostituzione proattiva prima di un guasto catastrofico.

- Controllo del rumore: Ascolta i rumori insoliti provenienti dal motore, che spesso indicano problemi ai cuscinetti.

Risoluzione dei problemi comuni

Quando si verifica un guasto, un approccio sistematico è fondamentale per una risoluzione efficiente del problema. La maggior parte delle unità fornisce codici o messaggi diagnostici sul display.

- "Nessun display"/Nessuna alimentazione:

- Controllare l'alimentazione in ingresso (interruttori, fusibili, tensione).

- Verificare l'alimentazione del controllo se separata.

- Verificare la presenza di danni interni (ad esempio, fusibili bruciati all'interno dell'unità).

- "Intervento per sovracorrente":

- Causa: Motore sovraccarico, inceppamento meccanico, cortocircuito nel motore o nei cavi, rapida accelerazione/decelerazione, regolazione errata della trasmissione.

- Azione: Controllare il carico del motore, ispezionare le apparecchiature azionate, verificare l'isolamento del motore, aumentare i tempi di accelerazione/decelerazione, controllare i parametri del motore.

- "Intervento per sovratensione":

- Causa: Carico ad inerzia elevata che decelera troppo rapidamente (la tensione rigenerativa supera il limite del bus CC), tensione di linea di ingresso eccessiva.

- Azione: Aumentare il tempo di decelerazione, installare un resistore di frenatura dinamica (se necessario), controllare la tensione di linea in ingresso, considerare la reattanza di linea.

- "Intervento per sottotensione":

- Causa: Abbassamento dell'alimentazione in ingresso, perdita di potenza momentanea.

- Azione: Controllare la tensione della linea di ingresso, verificare la qualità dell'alimentazione.

- "Intervento per sovraccarico motore" / "Intervento termico":

- Causa: Il motore funziona costantemente al di sopra della corrente nominale, raffreddamento del motore inadeguato, parametri del motore errati.

- Azione: Ridurre il carico, controllare la ventola del motore, garantire la ventilazione del motore, verificare le impostazioni FLA del motore nel convertitore.

- "Intervento per guasto a terra":

- Causa: Rottura dell'isolamento negli avvolgimenti o nei cavi del motore, umidità.

- Azione: Motore e cavi Megger (test di isolamento).

- "Guasto ventola unità":

- Causa: Guasto alla ventola di raffreddamento, flusso d'aria bloccato.

- Azione: Pulire o sostituire la ventola, eliminare le ostruzioni.

- Motore non in funzione/nessuna uscita:

- Causa: Cablaggio errato, problema del segnale di controllo (avvio/arresto non attivato), riferimento di frequenza mancante, convertitore in stato di "guasto".

- Azione: Controllare tutto il cablaggio, verificare gli ingressi di controllo, verificare la presenza di codici di errore attivi.

9. Funzionalità e tecnologie avanzate

Mentre la funzionalità principale di un convertitore di frequenza comporta la variazione di frequenza e tensione per controllare un motore, i convertitori di frequenza moderni incorporano una serie di funzionalità e tecnologie avanzate che ne migliorano le prestazioni, l'efficienza e le capacità di integrazione. Queste innovazioni consentono un controllo più sofisticato, un maggiore risparmio energetico e una comunicazione continua all’interno di sistemi industriali complessi.

Frenata rigenerativa

I convertitori di frequenza tradizionali dissipano l'energia in eccesso generata durante la decelerazione di carichi ad alta inerzia sotto forma di calore nei resistori di frenatura esterni (frenatura dinamica). La frenata rigenerativa offre un’alternativa molto più efficiente dal punto di vista energetico.

- Come funziona: Invece di convertire l'energia cinetica del motore in calore, gli azionamenti rigenerativi (spesso utilizzando un raddrizzatore "Active Front End") convertono questa energia in energia elettrica e la immettono direttamente nella rete di alimentazione CA principale. Il motore funge effettivamente da generatore durante la decelerazione.

- Vantaggi:

- Risparmio energetico significativo: Soprattutto nelle applicazioni con avvii/arresti frequenti o carichi ad alta inerzia (ad esempio centrifughe, ventilatori di grandi dimensioni, ascensori, gru), la frenatura rigenerativa riduce drasticamente il consumo di energia.

- Calore ridotto: Elimina la necessità di resistori di frenatura ingombranti e generatori di calore, semplificando la gestione termica.

- Fattore di potenza più elevato: Le unità front-end attive offrono in genere un fattore di potenza unitario, riducendo la potenza reattiva prelevata dalla rete.

- Armoniche ridotte: I front-end attivi riducono inoltre significativamente la distorsione armonica reimmessa nell'alimentatore.

Controllo vettoriale senza sensori

Sebbene il controllo V/Hz di base sia adeguato per molte applicazioni, può avere difficoltà con il controllo preciso della coppia e le prestazioni a bassa velocità. Il controllo vettoriale senza sensore (SVC), noto anche come controllo vettoriale ad anello aperto, offre un miglioramento significativo senza la necessità di un encoder fisico del motore.

- Come funziona: SVC utilizza sofisticati modelli matematici del motore e misurazioni in tempo reale della corrente e della tensione del motore per stimare il flusso e la velocità del rotore del motore. Controllando in modo indipendente il flusso magnetico e i componenti di corrente che producono la coppia (simile a come viene controllato un motore CC), si ottiene una regolazione precisa della coppia e della velocità.

- Vantaggi:

- Controllo della coppia migliorato: Migliore coppia di avviamento e controllo della coppia più stabile su un intervallo di velocità più ampio, soprattutto a basse velocità.

- Regolazione della velocità migliorata: Mantenimento della velocità più accurato in condizioni di carico variabili rispetto a V/Hz.

- Elimina il codificatore: Riduce la complessità del cablaggio, i costi e i potenziali punti di guasto associati agli encoder montati sul motore.

- Adatto per: Trasportatori, miscelatori, estrusori e altre applicazioni che richiedono prestazioni migliori di V/Hz ma senza i massimi requisiti di precisione.

Controllo diretto della coppia (DTC)

Il controllo diretto della coppia (DTC) è un metodo di controllo proprietario altamente avanzato associato principalmente agli azionamenti ABB. Rappresenta un allontanamento significativo dal PWM tradizionale e dal controllo vettoriale.

- Come funziona: Il DTC controlla direttamente il flusso magnetico e la coppia elettromagnetica del motore selezionando gli stati di commutazione ottimali dell'inverter in base agli errori di flusso e coppia in tempo reale. Evita la necessità dei tradizionali modulatori PWM e regolatori di corrente.

- Vantaggi:

- Risposta estremamente veloce: Fornisce una risposta di coppia e flusso eccezionalmente rapida, garantendo prestazioni molto dinamiche.

- Alta precisione: Raggiunge un controllo preciso della velocità e della coppia, spesso senza la necessità di un encoder, rendendolo adatto ad applicazioni impegnative.

- Robustezza: Meno sensibile alle variazioni dei parametri del motore e alle fluttuazioni di tensione.

- Adatto per: Applicazioni ad alte prestazioni come macchine per la carta, generatori di turbine eoliche, controlli di paranchi e gru e propulsione marina.

Protocolli di comunicazione avanzati

Oltre alla comunicazione seriale di base (come Modbus RTU), i moderni azionamenti in c.a. supportano un'ampia gamma di protocolli avanzati Ethernet industriali e bus di campo, consentendo un'integrazione perfetta in architetture di automazione complesse.

- Ethernet industriale:

- Ethernet/IP: Ampiamente utilizzato nei sistemi Rockwell Automation.

- Profineto: Popolare negli ambienti Siemens.

- EtherCAT: Noto per la sua alta velocità e determinismo, spesso utilizzato nel controllo del movimento.

- ModBus TCP/IP: Un protocollo aperto e ampiamente adottato basato su Ethernet.

- Bus di campo:

- ProfiBus: Un bus di campo maturo e robusto, ancora ampiamente utilizzato.

- DeviceNet: Un altro bus di campo affermato per il controllo discreto.

- CANopen: Comune nei sistemi integrati e in alcuni macchinari.

- Vantaggi:

- Integrazione perfetta: Facile connessione a PLC, HMI, sistemi SCADA e altri dispositivi di fabbrica.

- Monitoraggio e controllo remoto: Consente la regolazione remota dei parametri, il monitoraggio dello stato in tempo reale e la diagnostica dei guasti da una sala di controllo centrale.

- Scambio di dati: Facilita lo scambio di ricchi dati operativi, supportando analisi e strategie di manutenzione predittiva.

- Diagnostica migliorata: Segnalazione guasti più rapida e dettagliata.

Funzionalità PLC integrata

Molti azionamenti CA moderni sono ora dotati di funzionalità PLC (Programmable Logic Controller) integrate, spesso definite "soft PLC" o "intelligenza basata su azionamenti".

- Come funziona: Un piccolo motore logico programmabile è incorporato nel circuito di controllo dell'azionamento. Gli utenti possono programmare semplici sequenze logiche, funzioni di temporizzazione e operazioni condizionali direttamente nel convertitore, spesso utilizzando linguaggi di programmazione PLC standard (ad esempio, logica ladder, diagrammi a blocchi funzione).

- Vantaggi:

- Componenti esterni ridotti: Per applicazioni semplici, può eliminare la necessità di un piccolo PLC esterno separato, risparmiando costi e spazio sul pannello.

- Risposta più rapida: La logica eseguita direttamente nel convertitore può avere tempi di risposta più rapidi poiché evita ritardi di comunicazione.

- Controllo distribuito: Consente architetture di controllo più distribuite, in cui l'intelligenza è diffusa in tutto il sistema.

- Autonomia migliorata: Il drive can perform basic control tasks independently, even if the main PLC communication is temporarily interrupted.

- Applicazioni di esempio: Semplice attivazione della pompa, controllo della ventola in base alla temperatura, sequenziamento di base per una piccola sezione del trasportatore.

Ilse advanced features collectively push the boundaries of what AC drives can achieve, transforming them from simple speed controllers into intelligent, networked, and energy-efficient building blocks of modern industrial automation.

10.Considerazioni sulla sicurezza

Il lavoro con gli azionamenti CA comporta tensioni elevate, correnti significative e macchinari in movimento, che presentano vari rischi elettrici e meccanici. Pertanto, una rigorosa aderenza ai protocolli e agli standard di sicurezza non è semplicemente una raccomandazione ma un imperativo fondamentale. Dare priorità alla sicurezza protegge il personale, previene danni alle apparecchiature e garantisce la conformità ai requisiti normativi.

Standard di sicurezza elettrica

La conformità agli standard di sicurezza elettrica pertinenti è il fondamento del funzionamento sicuro del convertitore di frequenza. Questi standard impongono procedure corrette di installazione, cablaggio, messa a terra e funzionamento.

- Codici nazionali e internazionali:

- NEC (Codice elettrico nazionale - NFPA 70): In Nord America, il NEC fornisce linee guida per installazioni elettriche sicure, comprese quelle che coinvolgono il controllo e gli azionamenti dei motori.

- Norme IEC (Commissione Elettrotecnica Internazionale): A livello globale, vari standard IEC sono cruciali. Ad esempio, la serie IEC 61800 copre specificamente i sistemi di azionamento elettrico a velocità variabile.

- Regolamenti locali: Verificare e rispettare sempre i codici elettrici locali specifici e le normative nazionali nei Paesi Bassi o ovunque sia ubicata l'installazione.

- Raccomandazioni del produttore: Consultare e seguire sempre rigorosamente le linee guida di sicurezza e le istruzioni di installazione fornite nel manuale dell'inverter. Questi spesso includono avvertenze specifiche, distanze e requisiti di cablaggio specifici del dispositivo.

- Personale Qualificato: Solo personale addestrato, qualificato e autorizzato può installare, mettere in servizio, eseguire la manutenzione o risolvere i problemi degli azionamenti CA. Queste persone devono possedere una conoscenza approfondita dei rischi elettrici, delle procedure di lockout/tagout e dei relativi standard di sicurezza.

Protezione dall'arco elettrico

L'arco elettrico è un fenomeno elettrico pericoloso che può verificarsi quando una corrente elettrica lascia il percorso previsto e viaggia attraverso l'aria verso un altro conduttore o verso terra. Ciò può provocare un rilascio improvviso di un'enorme energia termica, luce e pressione, con conseguenti gravi ustioni, lesioni o morte. Gli azionamenti in CA, con le loro tensioni elevate e il rischio di guasti, possono essere fonti di pericolo di archi elettrici.

- Valutazione del rischio di arco elettrico: Condurre una valutazione del rischio di arco elettrico per identificare potenziali pericoli, determinare i livelli di energia incidente e stabilire pratiche di lavoro sicure e requisiti DPI adeguati.

- Etichette di avvertenza: Assicurarsi che l'attrezzatura sia adeguatamente etichettata con segnali di avvertimento di arco elettrico che indicano il livello di pericolo e i DPI richiesti.

- DPI resistenti agli archi elettrici: Il personale che lavora su o in prossimità di apparecchiature elettriche sotto tensione, compresi gli inverter, deve indossare adeguati dispositivi di protezione individuale resistenti all'arco elettrico (AR) come determinato dalla valutazione del rischio.

- Lavoro diseccitato: Quando possibile, diseccitare e verificare l'energia zero prima di eseguire qualsiasi lavoro. Se è necessario eseguire lavori su apparecchiature sotto tensione, seguire rigorosi permessi e procedure di lavoro sotto tensione.

Sistemi di arresto di emergenza

I sistemi di arresto di emergenza (E-stop) robusti e facilmente accessibili sono fondamentali per spegnere rapidamente il motore e l'azionamento in situazioni pericolose.

- Progettazione e Realizzazione: I circuiti di arresto di emergenza dovrebbero essere progettati come funzioni di controllo legate alla sicurezza, spesso richiedendo componenti ridondanti e monitoraggio per garantire l'affidabilità (ad esempio, conformi alla norma ISO 13849 per la sicurezza delle macchine o IEC 62061).

- Arresti di emergenza cablati: I pulsanti di arresto di emergenza dovrebbero in genere essere cablati per interrompere direttamente l'alimentazione di controllo del convertitore o utilizzare un ingresso di sicurezza dedicato, bypassando la logica del software per garantire uno spegnimento immediato e affidabile.

- Disconnessione immediata: Un arresto di emergenza dovrebbe interrompere l'alimentazione al motore e impedire qualsiasi ulteriore movimento.

- Posizione e accessibilità: I pulsanti di arresto di emergenza devono essere chiaramente contrassegnati, facilmente identificabili e posizionati strategicamente alla portata degli operatori e del personale nelle aree in cui sono presenti macchinari.

Procedure di blocco/tagout

Lockout/Tagout (LOTO) è una procedura di sicurezza obbligatoria utilizzata per garantire che i macchinari pericolosi siano correttamente spenti e non possano essere riavviati prima del completamento dei lavori di manutenzione o assistenza.

- Scopo: Impedisce la rieccitazione accidentale o non autorizzata dell'apparecchiatura durante l'assistenza o la manutenzione.

- Procedura:

- Preparazione: Informare i dipendenti interessati.

- Spegnimento: Spegnere la macchina o l'attrezzatura.

- Isolamento: Scollegare tutte le fonti di energia (elettrica, idraulica, pneumatica, ecc.). Per gli azionamenti CA, ciò significa scollegare l'alimentazione principale.

- Applicazione di blocco/tagout: Applicare lucchetti e tag a tutti i dispositivi di isolamento energetico. Il tag indica chi ha bloccato il dispositivo e perché.

- Rilascio di energia immagazzinata: Rilascia o trattieni in modo sicuro l'energia immagazzinata. Per gli azionamenti CA, ciò significa specificamente verificare che i condensatori del bus CC si siano scaricati a un livello di tensione sicuro.

- Verifica: Tentare di azionare i comandi per verificare che la macchina non si avvii. Verificare la tensione zero nel punto di lavoro.

- Formazione: Tutto il personale coinvolto nelle procedure LOTO deve essere adeguatamente formato e autorizzato.

Implementando diligentemente queste considerazioni sulla sicurezza, i rischi associati al funzionamento del convertitore di frequenza possono essere notevolmente ridotti al minimo, favorendo un ambiente di lavoro più sicuro e garantendo la longevità del personale e delle apparecchiature.

11.Tendenze future nella tecnologia degli azionamenti in ca

Il evolution of AC drive technology is continuous, driven by advancements in power electronics, digital processing, and connectivity. As industries push for greater efficiency, intelligence, and integration, AC drives are transforming from isolated motor controllers into highly sophisticated, networked components of advanced automation ecosystems. Several key trends are shaping the future of AC drive technology.

Maggiore integrazione con l’IoT (Internet of Things)

Il proliferation of the Industrial Internet of Things (IIoT) is profoundly impacting AC drives, enabling them to become more connected and data-rich.

- Connettività incorporata: Le unità future saranno sempre più dotate di porte Ethernet integrate e supporto per vari protocolli IIoT (ad esempio OPC UA, MQTT) direttamente pronti all'uso, semplificando l'integrazione in sistemi aziendali e cloud più ampi.

- Funzionalità di edge computing: Le unità stanno diventando “più intelligenti” ai margini, in grado di elaborare i dati localmente anziché inviare tutti i dati grezzi al cloud. Ciò consente un processo decisionale più rapido, una latenza ridotta e requisiti di larghezza di banda inferiori per l'analisi di base.

- Monitoraggio e controllo remoto: La connettività migliorata facilita il monitoraggio remoto delle prestazioni dell'azionamento e del motore, consentendo la risoluzione dei problemi fuori sede, la regolazione dei parametri e l'ottimizzazione operativa. Ciò è particolarmente utile per le risorse o le strutture distribuite.

- Analisi e visualizzazione dei dati: Le unità contribuiranno ai pool di big data, fornendo informazioni a piattaforme analitiche per l'andamento delle prestazioni, l'analisi del consumo energetico e l'ottimizzazione dei processi.

Smart Drive con manutenzione predittiva

Sfruttando le funzionalità IIoT, gli azionamenti AC si stanno evolvendo per diventare partecipanti proattivi nelle strategie di manutenzione predittiva, passando da riparazioni reattive a interventi anticipatori.

- Sensori integrati: Le future unità potrebbero incorporare sensori interni più sofisticati o integrarsi perfettamente con sensori esterni (ad esempio vibrazioni, temperatura, acustici) sul motore e sulle apparecchiature azionate.

- Monitoraggio delle condizioni: Gli azionamenti raccoglieranno e analizzeranno dati in tempo reale come l'analisi della firma della corrente del motore (MCSA), i modelli di vibrazione, le temperature degli avvolgimenti e le temperature dei cuscinetti.

- Rilevamento anomalie: Algoritmi integrati e funzionalità di apprendimento automatico analizzeranno questi dati per rilevare anomalie sottili o deviazioni dai normali modelli operativi che indicano guasti imminenti alle apparecchiature.

- Avvisi e diagnostica: Quando viene rilevata un'anomalia, l'azionamento può generare avvisi automatici al personale di manutenzione, fornire informazioni diagnostiche dettagliate e persino suggerire azioni correttive, riducendo al minimo i tempi di fermo imprevisti e ottimizzando i programmi di manutenzione.

- Gemelli digitali: I dati provenienti dalle unità intelligenti verranno inseriti nei modelli di gemello digitale delle risorse, consentendo la simulazione di varie condizioni operative e la previsione della vita utile rimanente.

Miglioramento dell'efficienza energetica

Sebbene gli attuali convertitori di frequenza siano già altamente efficienti, la ricerca e lo sviluppo continui continuano ad ampliare i confini dell’ottimizzazione energetica.

- Semiconduttori ad ampio gap di banda: Il increasing adoption of new semiconductor materials like Silicon Carbide (SiC) and Gallium Nitride (GaN) will lead to drives with even lower switching losses, higher power densities, and greater efficiency. These materials allow for higher switching frequencies and operate at higher temperatures.

- Algoritmi di controllo avanzati: Il continuo perfezionamento degli algoritmi di controllo dei motori (ad esempio, ulteriori progressi nella stima del flusso, nel controllo adattivo) consentirà di estrarre ancora più efficienza dai motori con carichi e velocità variabili.

- Soluzioni integrate per la qualità dell'energia: Gli azionamenti futuri potrebbero integrare in modo più fluido le funzionalità di filtraggio armonico attivo e correzione del fattore di potenza, migliorando la qualità complessiva della potenza delle installazioni industriali.

- Compatibilità con la rete CC: Man mano che le industrie valutano il passaggio alle microreti DC, gli azionamenti con capacità di ingresso DC native diventeranno più diffusi, eliminando le perdite di conversione AC-DC nel punto di connessione.

Funzionalità di comunicazione wireless

Ridurre la dipendenza dalle connessioni cablate per il controllo e l'acquisizione dei dati migliorerà la flessibilità e semplificherà l'installazione.

- Integrazione bus di campo wireless: Gli azionamenti offriranno sempre più Wi-Fi integrato, Bluetooth o altri standard di comunicazione industriale wireless (ad esempio, Wireless HART, ISA100 Wireless, wireless industriale proprietario) per la programmazione, il monitoraggio e persino il controllo di base in applicazioni meno critiche.

- Reti a maglie: Il ability to form self-healing mesh networks among drives and other devices will improve reliability and scalability of wireless automation systems.

- Messa in servizio remota: Le funzionalità wireless possono facilitare una messa in servizio remota più sicura ed efficiente in luoghi pericolosi o di difficile accesso.

Funzionalità PLC integrata

Il trend of integrating PLC logic directly into the drive is set to expand, making drives even more autonomous and versatile.

- Potenza di elaborazione migliorata: Gli azionamenti saranno dotati di processori più potenti in grado di eseguire programmi PLC più complessi.

- Programmazione standardizzata: Una più ampia adozione degli ambienti di programmazione IEC 61131-3 direttamente all'interno dell'azionamento renderà più semplice per i tecnici di controllo sfruttare questa funzionalità.

- Funzionalità modulare: Gli azionamenti possono offrire blocchi software modulari per applicazioni specifiche (ad esempio, sequenziamento delle pompe, controllo dei ventilatori con modalità incendio), riducendo lo sforzo di programmazione.

- Sicurezza informatica: Man mano che le unità diventano sempre più connesse e intelligenti, robuste funzionalità di sicurezza informatica (ad esempio avvio sicuro, comunicazione crittografata, controllo degli accessi) diventeranno standard per proteggere da accessi non autorizzati e minacce informatiche.