1.Introduzione agli azionamenti in CA (azionamenti a frequenza variabile) Nel regno del moderno controllo industriale e......

LEGGI DI PIÙPadroneggiare i controllori logici programmabili: sbloccare l'efficienza dell'automazione nelle industrie moderne

Introduzione ai controllori logici programmabili (PLC)

Controllori logici programmabili (PLC) sono computer industriali specializzati progettati per automatizzare macchinari e processi. A differenza dei computer tradizionali, i PLC sono costruiti per resistere ad ambienti industriali difficili, comprese temperature estreme, umidità, polvere e vibrazioni. Sono ampiamente utilizzati nei settori manifatturiero, energetico e di processo per fornire un controllo affidabile e in tempo reale delle apparecchiature, riducendo l'errore umano e migliorando l'efficienza operativa.

Componenti principali e architettura dei PLC

Un PLC è costituito da diversi componenti critici che lavorano insieme per eseguire attività di controllo. Questi includono l'unità di elaborazione centrale (CPU), i moduli di ingresso/uscita (I/O), l'alimentatore e le interfacce di comunicazione. La CPU funge da cervello del PLC, eseguendo il programma definito dall'utente, mentre i moduli I/O collegano il PLC a sensori, attuatori e altri dispositivi. I moderni PLC incorporano anche funzionalità di rete, consentendo l'integrazione con sistemi di controllo di supervisione e dispositivi IoT industriali.

L'architettura di un PLC può essere modulare o compatta. I PLC modulari consentono agli utenti di aggiungere o sostituire i moduli I/O secondo necessità, garantendo flessibilità per applicazioni complesse. I PLC compatti integrano i moduli I/O e la CPU in una singola unità, offrendo un ingombro ridotto per attività di controllo più semplici.

Metodi e linguaggi di programmazione

I PLC possono essere programmati utilizzando diversi linguaggi standardizzati definiti dallo standard IEC 61131-3. Questi includono:

- Ladder Logic (LD): un linguaggio grafico simile alla logica dei relè elettrici, ampiamente utilizzato nell'automazione della produzione.

- Diagramma a blocchi funzione (FBD): un metodo grafico che utilizza blocchi funzione per progettare sistemi di controllo.

- Testo strutturato (ST): un linguaggio testuale di alto livello per algoritmi di controllo complessi.

- Elenco istruzioni (IL): un linguaggio di basso livello, simile all'assembly, utilizzato per una programmazione di controllo dettagliata.

- Sequential Function Chart (SFC): un linguaggio grafico per la progettazione di operazioni sequenziali nei processi.

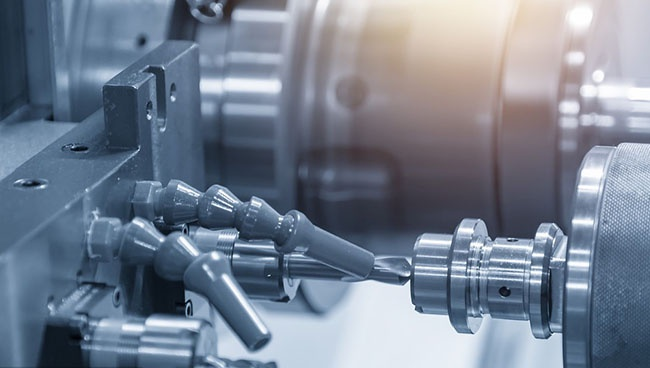

Applicazioni dei PLC nelle industrie moderne

I PLC sono utilizzati in una vasta gamma di applicazioni, dalla semplice automazione delle macchine ai processi industriali complessi. Le aree chiave includono:

- Produzione: controllo di linee di assemblaggio, bracci robotici e sistemi di imballaggio per garantire precisione e coerenza.

- Energia: monitoraggio e controllo di impianti di produzione di energia, sottostazioni e sistemi di energia rinnovabile.

- Gestione dell'acqua e dei rifiuti: automazione di pompe, valvole e sistemi di filtraggio per operazioni efficienti.

- Trasporti: gestione della segnaletica stradale, dei cancelli automatizzati e dei sistemi di segnalamento ferroviario.

Vantaggi e sfide dell'implementazione del PLC

I PLC offrono numerosi vantaggi alle industrie, tra cui elevata affidabilità, scalabilità e facilità di programmazione. Il loro funzionamento in tempo reale garantisce un controllo preciso delle apparecchiature industriali, riducendo al minimo i tempi di fermo e i costi di manutenzione. Inoltre, i PLC possono integrarsi con i moderni sistemi di monitoraggio per supportare la manutenzione predittiva e l’ottimizzazione energetica.

Tuttavia, l’implementazione dei sistemi PLC comporta anche delle sfide. I costi di installazione iniziali possono essere elevati e sono necessarie conoscenze specializzate per la programmazione e la risoluzione dei problemi. Inoltre, man mano che i sistemi industriali diventano più interconnessi, emergono rischi di sicurezza informatica, che necessitano di robusti protocolli di sicurezza e aggiornamenti regolari.

Tendenze future nella tecnologia PLC

Il futuro dei PLC è strettamente legato all’ascesa dell’Industria 4.0 e della produzione intelligente. Le tendenze includono:

- Integrazione con Industrial IoT (IIoT) per analisi dei dati in tempo reale e manutenzione predittiva.

- Funzionalità di edge computing per ridurre la latenza e migliorare il processo decisionale in loco.

- Funzionalità di sicurezza informatica migliorate per proteggere i sistemi industriali critici dalle minacce.

- Adozione di AI e machine learning per ottimizzare processi e consumi energetici.

Man mano che le industrie si evolvono, i PLC rimarranno una pietra angolare dell'automazione, favorendo l'efficienza, la sicurezza e l'innovazione negli ambienti di produzione e di controllo dei processi.