1.Introduzione agli azionamenti in CA (azionamenti a frequenza variabile) Nel regno del moderno controllo industriale e......

LEGGI DI PIÙPerché la scelta del giusto azionamento a frequenza variabile a bassa tensione è fondamentale per la longevità del motore?

Comprensione dei meccanismi principali degli azionamenti a frequenza variabile a bassa tensione

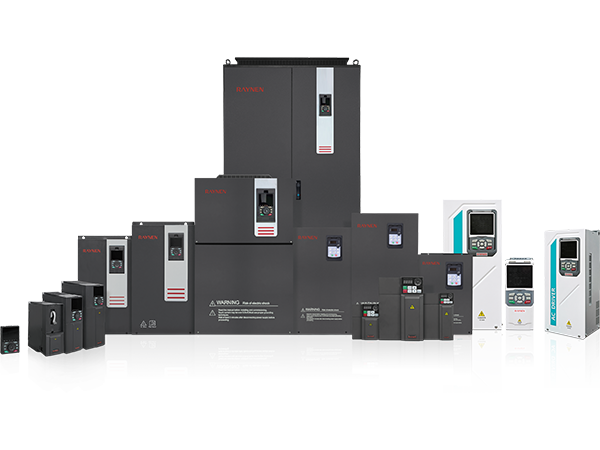

A Azionamento a frequenza variabile a bassa tensione (VFD) è un sofisticato dispositivo elettronico di potenza progettato per controllare la velocità e la coppia di un motore CA variando la frequenza e la tensione dell'alimentazione ad esso fornita. Operando tipicamente nell'intervallo compreso tra 230 V e 690 V, questi azionamenti fungono da intermediario tra l'alimentazione elettrica e il motore. Convertendo l'alimentazione CA a frequenza fissa in un'uscita a frequenza variabile, il VFD consente un controllo preciso sui processi meccanici, allontanandosi dai metodi tradizionali e inefficienti come la limitazione meccanica o l'avviamento su tutta la linea.

L'architettura interna primaria di un VFD a bassa tensione è costituita da tre fasi principali: il raddrizzatore, il bus CC e l'inverter. Il raddrizzatore converte l'alimentazione CA in ingresso in CC; il bus DC filtra e immagazzina questa energia; e l'inverter utilizza la modulazione di larghezza di impulso (PWM) per ricostruire una forma d'onda CA alla frequenza desiderata. Questo livello di controllo è essenziale per l'automazione moderna, dove adattare la velocità del motore ai requisiti effettivi del carico si traduce in un notevole risparmio energetico e in una ridotta usura meccanica.

Principali specifiche tecniche e criteri di selezione

Tensione operativa e potenza nominale

Quando si seleziona un VFD a bassa tensione, il fattore più critico è garantire che l'azionamento corrisponda alla tensione di targa del motore e all'amperaggio a pieno carico (FLA). La maggior parte delle applicazioni industriali utilizza sistemi a 380 V, 460 V o 480 V. È fondamentale dimensionare il VFD in base alla corrente (Amp) anziché alla sola potenza, soprattutto in ambienti ad alta quota o zone con temperatura ambiente elevata dove potrebbe essere necessario un declassamento dell'elettronica di potenza per prevenire lo spegnimento termico.

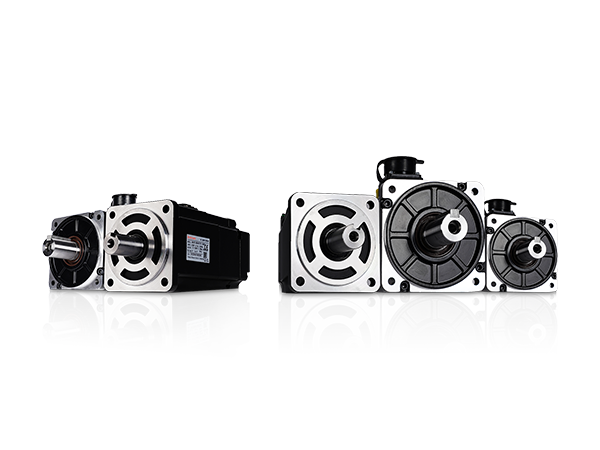

Modalità di controllo e prestazioni

Gli azionamenti a bassa tensione offrono varie metodologie di controllo a seconda della complessità dell'applicazione. Il controllo V/Hz (Volt per Hertz) è adatto per ventilatori e pompe semplici, mentre il controllo vettoriale senza sensori fornisce una coppia più elevata a basse velocità per trasportatori e miscelatori. Per le applicazioni più impegnative che richiedono un controllo preciso della posizione o della coppia, la scelta preferita è il controllo vettoriale ad anello chiuso tramite feedback dell'encoder.

| Tipo di applicazione | Caratteristica del carico | Modalità di controllo consigliata |

| Pompe/Ventilatori centrifughi | Coppia variabile | Controllo V/Hz |

| Trasportatori/Estrusori | Coppia costante | Vettore senza sensori |

| Montacarichi/ascensori | Coppia di avviamento elevata | Vettore ad anello chiuso |

Vantaggi pratici dell'implementazione di VFD a bassa tensione

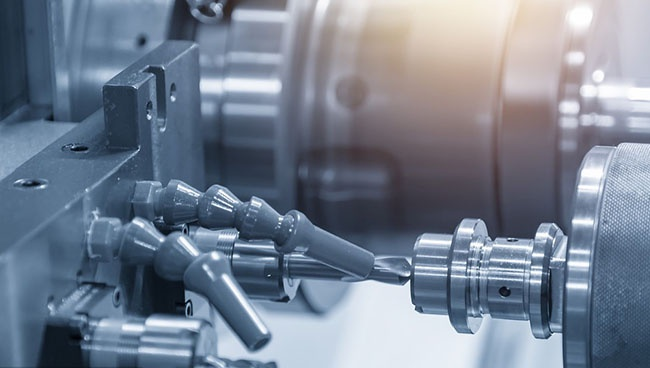

L’integrazione degli azionamenti a bassa tensione in un ecosistema industriale offre vantaggi immediati che vanno oltre la semplice regolazione della velocità. Uno dei vantaggi di maggiore impatto è la funzionalità "Soft Start". A differenza dell'avviamento diretto in linea (DOL), che può assorbire fino al 600-800% della corrente nominale del motore, un VFD aumenta la frequenza da zero, eliminando elevate correnti di spunto e riducendo l'effetto "colpo d'ariete" nei sistemi di tubazioni.

- Ottimizzazione energetica: nelle applicazioni centrifughe, la riduzione della velocità del motore solo del 20% può comportare un risparmio energetico di quasi il 50% grazie alle leggi di affinità.

- Manutenzione ridotta: eliminando gli shock meccanici durante l'avvio e lo spegnimento, la durata di cinghie, cuscinetti e riduttori viene notevolmente estesa.

- Automazione del processo: i controller PID integrati consentono al VFD di regolare automaticamente la velocità in base al feedback del sensore in tempo reale per pressione, flusso o temperatura.

Migliori pratiche di installazione e mitigazione dei problemi comuni

Una corretta installazione è fondamentale per garantire la longevità di un sistema VFD a bassa tensione. Le armoniche e le interferenze elettromagnetiche (EMI) sono sfide comuni. L'uso di cavi schermati con classificazione VFD aiuta a contenere il rumore ad alta frequenza che può interferire con la strumentazione sensibile. Inoltre, per cavi lunghi superiori a 50 metri, è necessario installare reattori di uscita o filtri du/dt per proteggere l'isolamento del motore dai picchi di tensione causati dalle onde riflesse.

La gestione termica all'interno dell'armadio elettrico è un'altra considerazione fondamentale. I VFD generano calore attraverso i loro componenti di commutazione; pertanto, è necessario calcolare il flusso d'aria richiesto o implementare il condizionamento dell'aria per l'armadio per mantenere una temperatura interna inferiore a 40°C o 50°C, a seconda della taglia del convertitore. L'ispezione regolare delle ventole di raffreddamento e dei dissipatori di calore previene guasti prematuri dovuti al surriscaldamento.